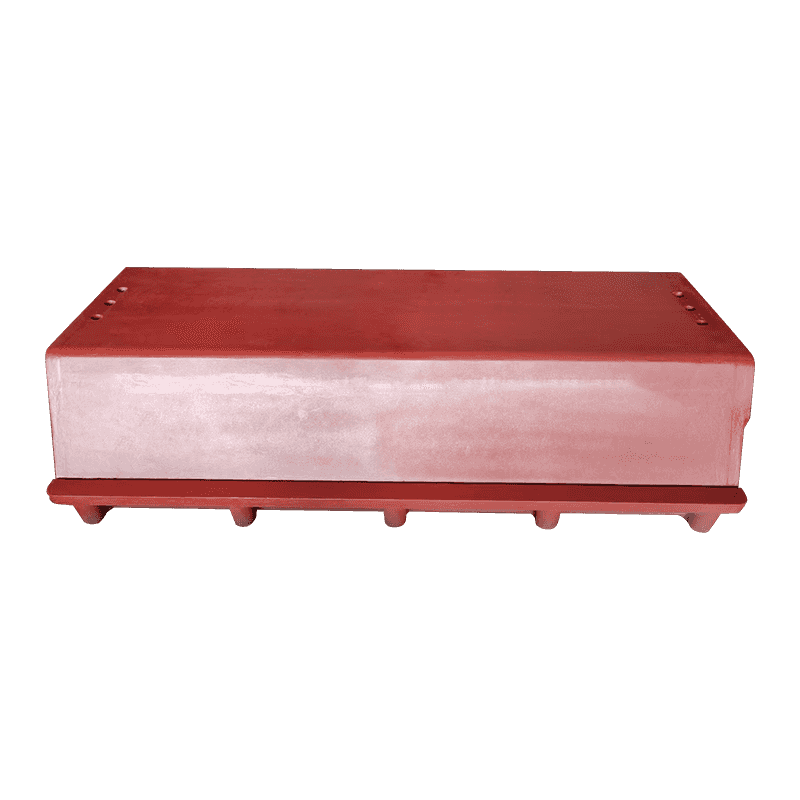

Alegerea materialului pentru turnări cu mașini -unelte afectează direct proprietățile sale mecanice, cum ar fi rezistența, amortizarea vibrațiilor și stabilitatea termică. Fasta gri este utilizată în mod obișnuit datorită caracteristicilor sale excelente de amortizare și rentabilității, în timp ce fierul ductil oferă o rezistență sporită și o rezistență la impact. Distribuția grosimii materialului în turnare trebuie optimizată pentru a echilibra greutatea și integritatea structurală. Grosimea excesivă în anumite zone poate duce la răcire inegală în timpul turnării, crescând riscul de tensiuni reziduale, în timp ce grosimea insuficientă poate provoca deformarea sub sarcină.

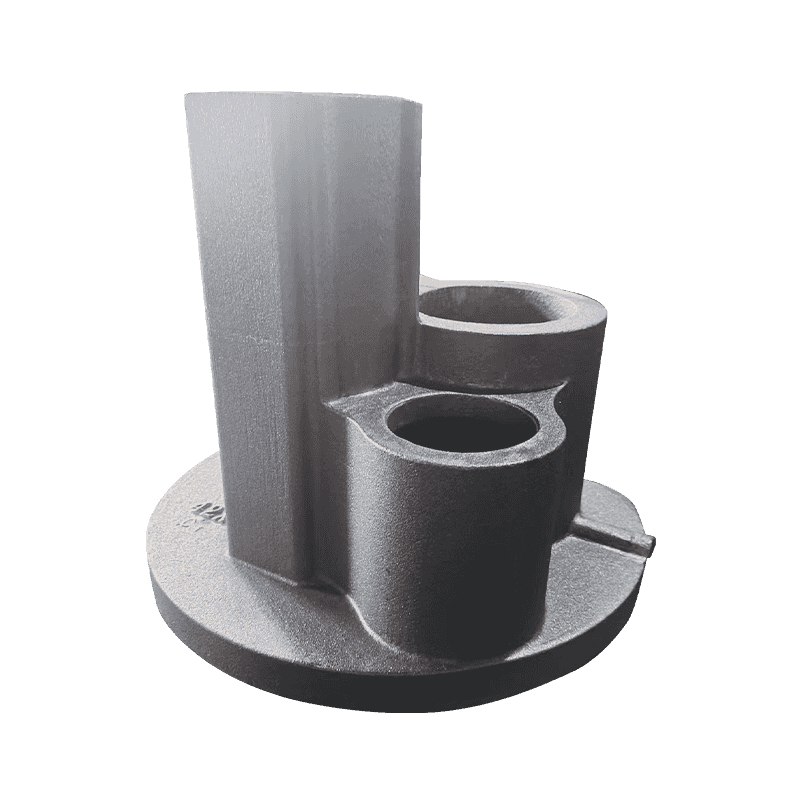

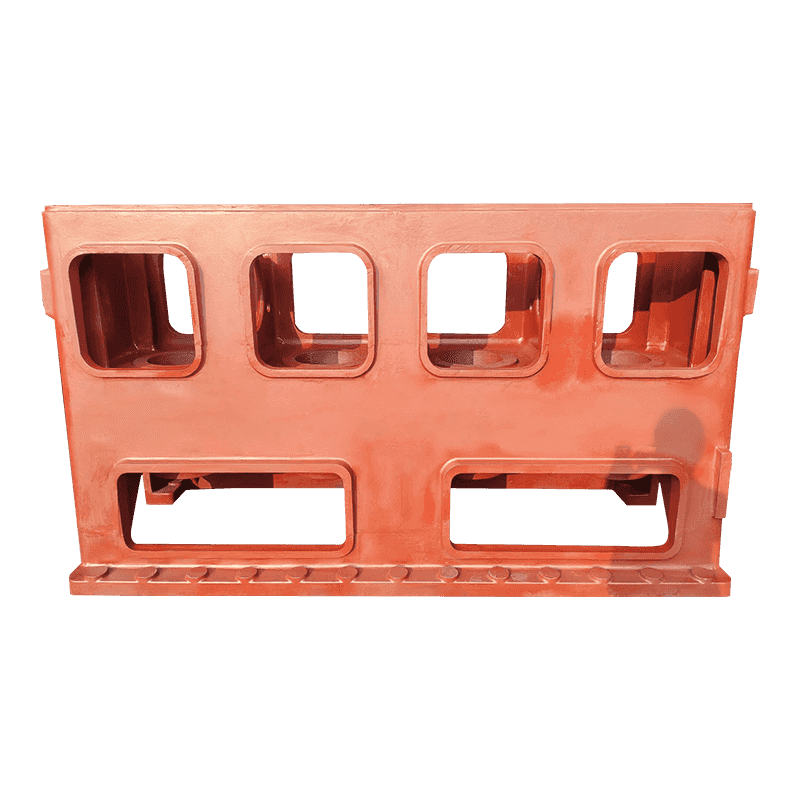

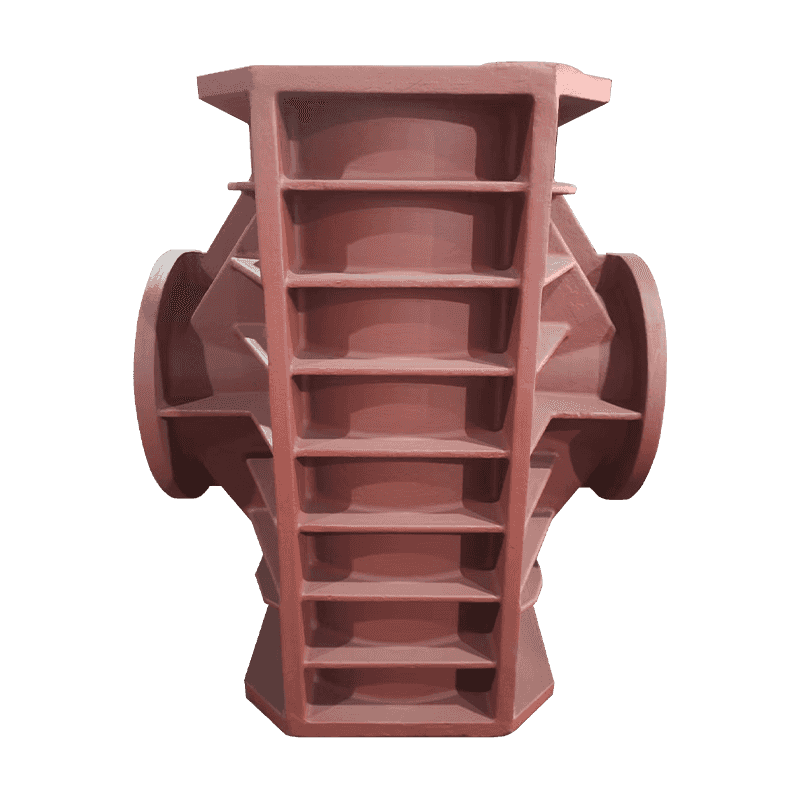

Încorporarea coastelor și a gunoiului în designul de turnare îmbunătățește în mod semnificativ rigiditatea prin creșterea momentului de inerție fără a crește drastic greutatea. Amplasarea corectă a coastei previne devierea excesivă sub sarcini grele și distribuie stresul mai uniform în întreaga structură. Armarea în zone critice, cum ar fi în jurul punctelor de montare și secțiuni purtătoare de sarcină, reduce concentrațiile de stres localizate și prelungește durata de serviciu a componentei. Distanța, orientarea și grosimea coastelor trebuie să fie concepute cu atenție pentru a oferi un suport optim, reducând în același timp defectele de turnare, cum ar fi contracția sau porozitatea.

Masa unei turnări a mașinii -unelte contribuie la capacitatea sa de a absorbi și disipa vibrațiile generate în timpul operațiunilor de prelucrare. O turnare bine proiectată asigură distribuirea masei într-un mod care maximizează eficiența amortizării, prevenind în același timp o greutate inutilă care ar putea crește costurile materiale și gestionarea complexității. Utilizarea fontei, în special a gradelor cu conținut ridicat de grafit, îmbunătățește în continuare proprietățile de amortizare, reducând chatul și îmbunătățind precizia prelucrării.

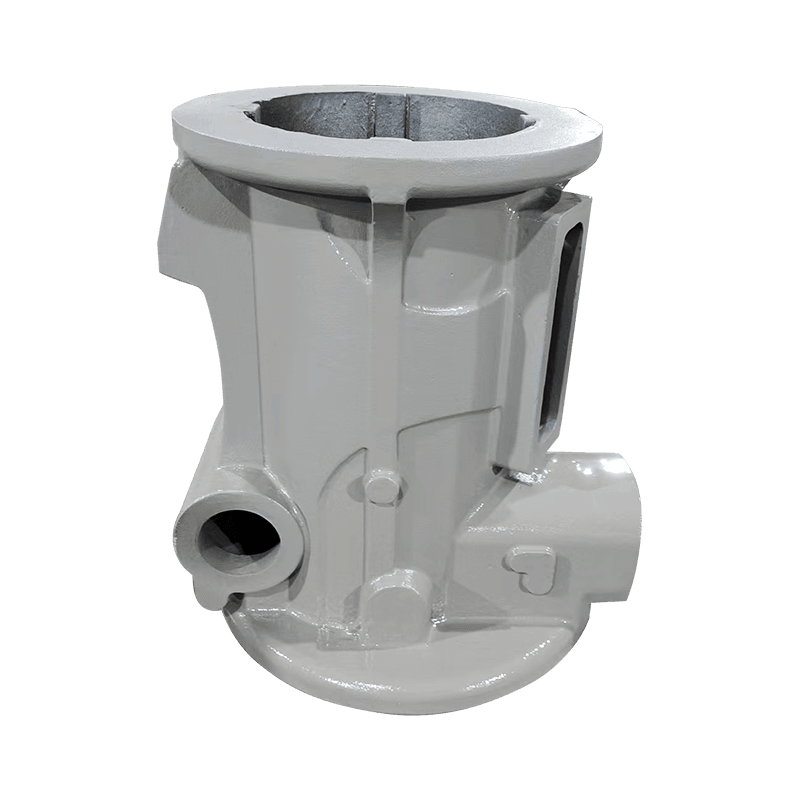

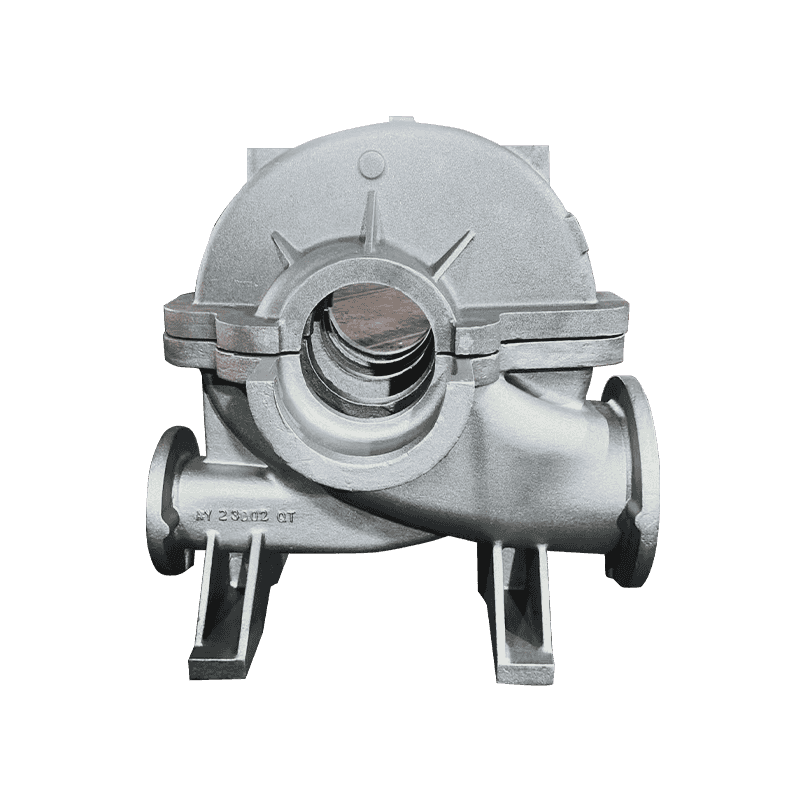

Geometria generală a turnării joacă un rol crucial în determinarea capacității sale purtătoare de încărcare și a capacității de a rezista deformării. Tranzițiile netede între secțiuni, utilizarea fileurilor la colțuri și evitarea marginilor ascuțite ajută la reducerea concentrațiilor de stres care ar putea duce la o defecțiune prematură. Analiza elementelor finite (FEA) este adesea folosită în faza de proiectare pentru a simula distribuția stresului în diferite condiții de încărcare, permițând optimizarea geometriei pentru a asigura performanțe uniforme de încărcare. O formă bine proiectată nu numai că îmbunătățește rezistența mecanică, dar facilitează și procesele de fabricație și prelucrare mai eficiente.

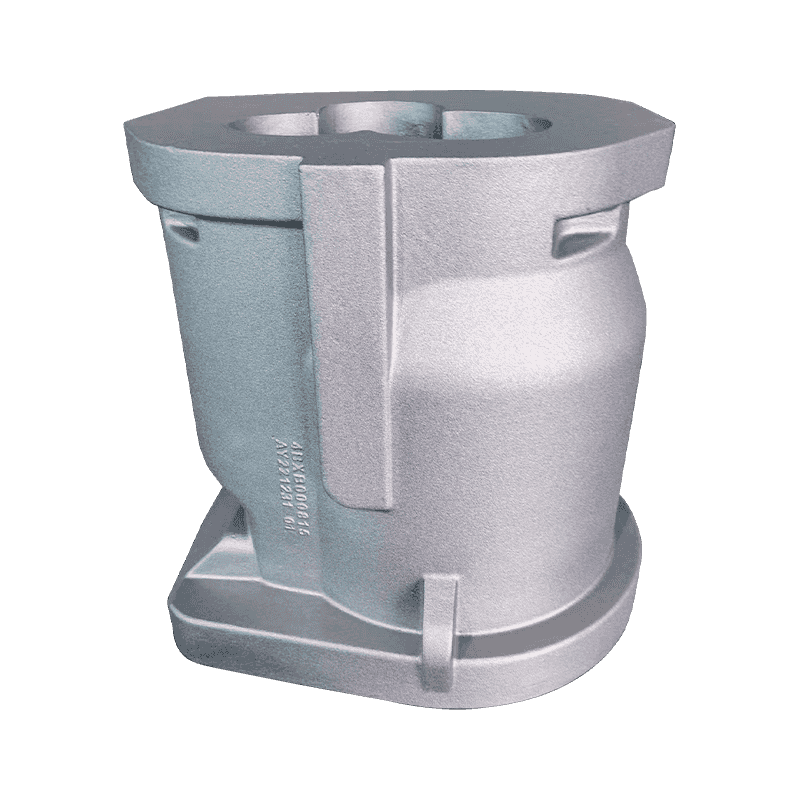

Curturile de mașini -unelte trebuie să fie proiectate cu puncte de montare localizate și întărite corespunzător pentru a asigura o instalare stabilă și o distribuție optimă a sarcinii. Suprafețele de montare ar trebui să fie prevăzute de precizie pentru a obține alinierea exactă, reducând riscul de aliniere necorespunzătoare care ar putea duce la o distribuție neuniformă a stresului. Secțiunile consolidate în jurul conexiunilor cu șuruburi și punctele de interfață ajută la prevenirea deformării sau a slăbirii în timp. Proiectarea ar trebui, de asemenea, să țină cont de ușurința instalării, permițând o fixare sigură, menținând în același timp integritatea structurii generale.

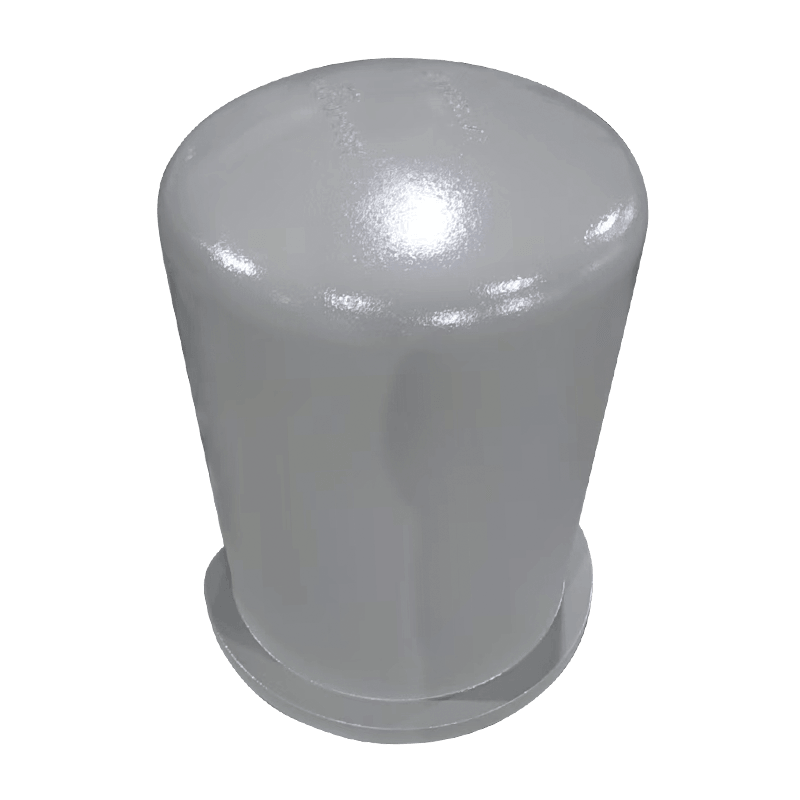

Unele turnuri avansate de mașini -unelte includ secțiuni goale sau structuri de fagure pentru a obține un echilibru între reducerea greutății și rezistența structurală. Aceste modele permit economii de materiale fără a compromite rigiditatea, îmbunătățind performanța dinamică prin reducerea inerției, menținând în același timp o rezistență ridicată la deformare. Structurile goale trebuie concepute cu atenție pentru a preveni defectele interne, cum ar fi gazele prinse sau porozitatea, ceea ce ar putea slăbi turnarea generală. Această abordare este deosebit de benefică în aplicațiile în care greutatea redusă îmbunătățește eficiența operațională și reacția la mașini.

Fluctuațiile de temperatură pot provoca expansiunea și contracția pieselor de turnare a mașinilor, ceea ce duce la modificări dimensionale care afectează precizia prelucrării. Proiectarea trebuie să încorporeze forme simetrice și distribuție echilibrată a materialelor pentru a minimiza distorsionarea termică. Tratamentele termice de relief de stres pot fi aplicate după turnare pentru a reduce tensiunile interne care ar putea duce la deformarea în timp. Selectarea materialelor cu coeficienți de expansiune termică scăzută, împreună cu considerente de proiectare, cum ar fi canale de răcire sau îmbinări de expansiune, ajută la menținerea stabilității pe termen lung în condiții termice variate.