Nu toate clasele de Fier ductil sunt potrivite pentru aplicații de înaltă presiune, iar selectarea compoziției din aliaj potrivit este crucială pentru performanță. Versatilitatea fierului ductile permite să fie adăugate diverse elemente de aliere, cum ar fi cromul, nichelul și molibdenul, îmbunătățindu -și rezistența, rezistența la oboseală, rezistența la uzură și rezistența la fluaj. Aceste elemente îmbunătățesc capacitatea părții de a rezista la medii de înaltă presiune în care notele tradiționale ar putea eșua din cauza incapacității lor de a gestiona stresul. Atunci când selectați fierul ductil pentru aplicații de înaltă presiune, este esențial să alegeți grade cu rezistență la tracțiune și rezistență la impact îmbunătățită, asigurându-vă că materialul se desfășoară sub sarcină fără fractură. Lucrul îndeaproape cu furnizorii pentru a specifica aliajul corect pe baza condițiilor operaționale, cum ar fi intervalele de temperatură, nivelurile de presiune și stresul preconizat, este necesară pentru obținerea unor rezultate optime în sisteme de înaltă presiune.

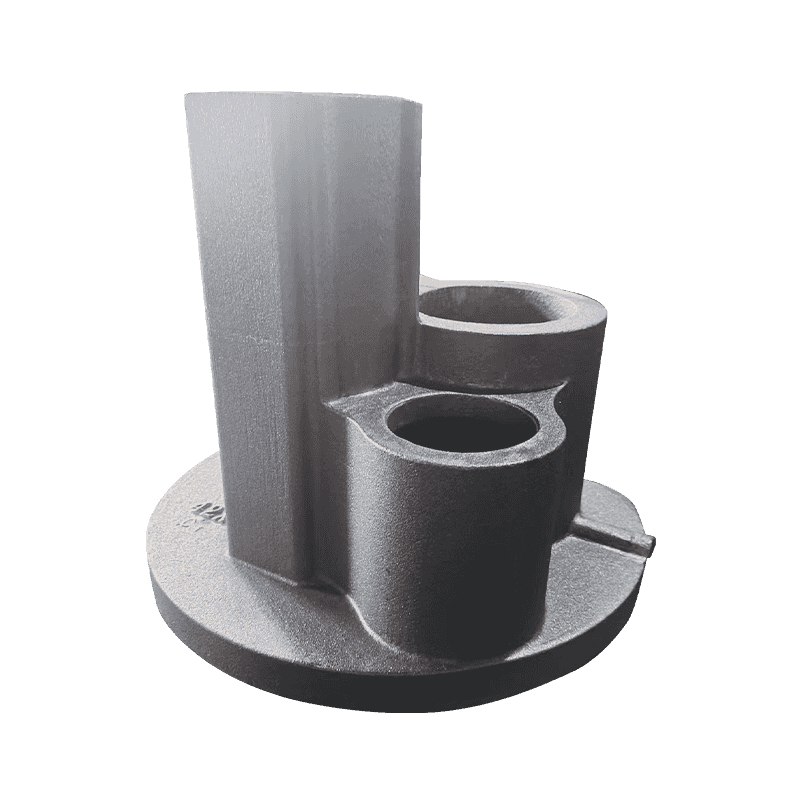

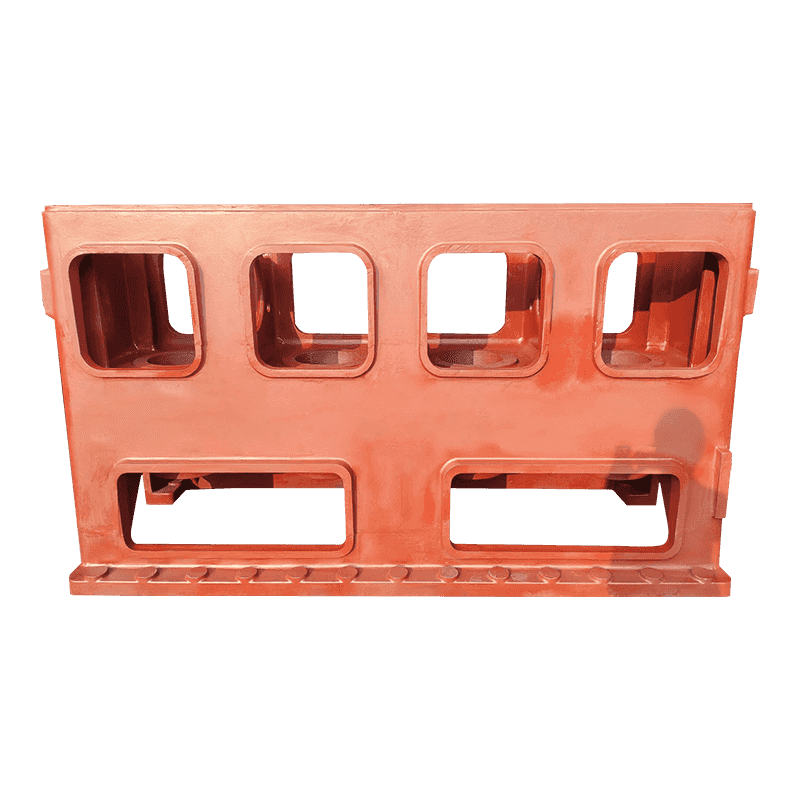

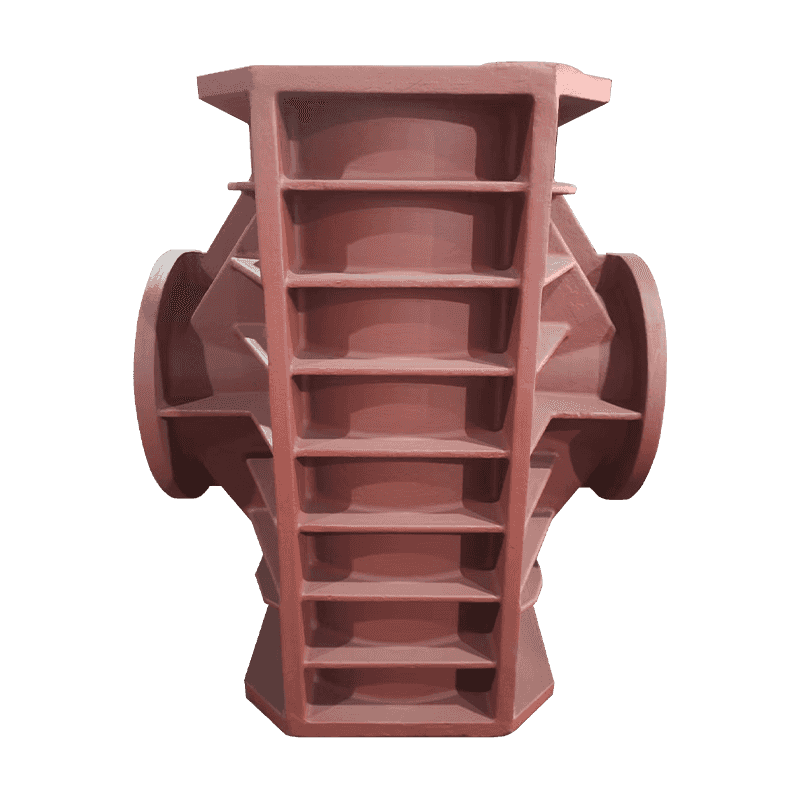

Atunci când proiectați piese de fier ductil pentru medii de înaltă presiune, asigurarea faptului că componenta poate rezista la forțele cu care se va confrunta este critică. Aceasta include încorporarea secțiunilor întărite și pereții mai groși în zonele supuse unei stresuri mai mari pentru a preveni defecțiunea materialului. Geometria părții trebuie să fie proiectată pentru a evita concentrațiile de stres, care sunt puncte slabe care pot duce la fisuri sau fracturi în condiții de înaltă presiune. Ar trebui evitate marginile ascuțite sau tranzițiile abrupte, deoarece acestea pot amplifica stresul la punctele localizate, ceea ce duce la eșecul prematur. Analiza completă a elementelor finite (FEA) poate fi utilizată în faza de proiectare pentru a simula distribuția de stres și a optimiza proiectarea piesei pentru performanțe maxime.

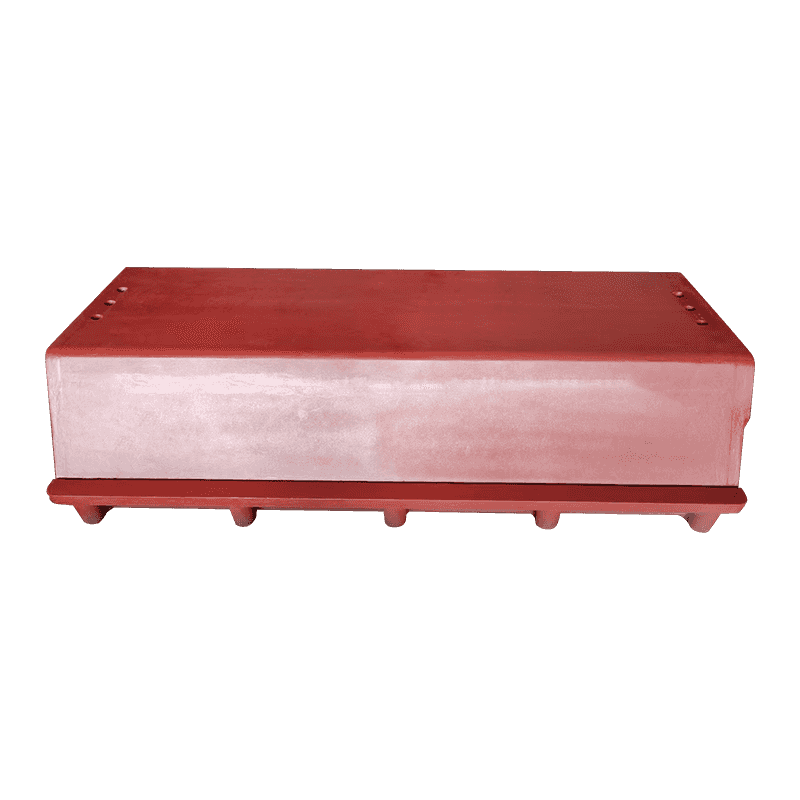

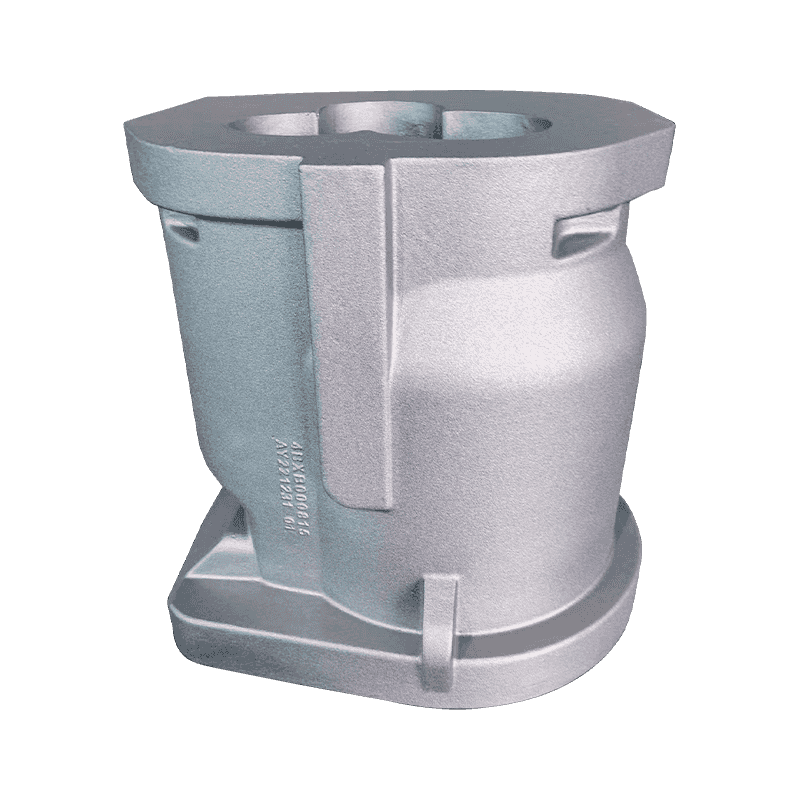

Procesul de turnare este crucial pentru a se asigura că partea de fier ductil este lipsită de defecte care ar putea compromite rezistența acesteia în condiții de înaltă presiune. Porozitatea, contracția, închiderea la rece și fisurile pot slăbi partea și pot provoca eșec atunci când sunt expuse la presiune ridicată. Procesul de turnare ar trebui să implice, de asemenea, verificări riguroase de control al calității pentru a se asigura că piesele îndeplinesc specificațiile dimensionale și mecanice necesare. Tratamentul termic, cum ar fi reliefarea stresului sau recoacerea poate fi aplicată pe părți de fier ductilei pentru a reduce și mai mult tensiunile interne introduse în timpul turnării și pentru a îmbunătăți rezistența generală a materialului. Aceste procese ajută la eliminarea slăbiciunilor din material, asigurându -se că își menține integritatea sub presiune.

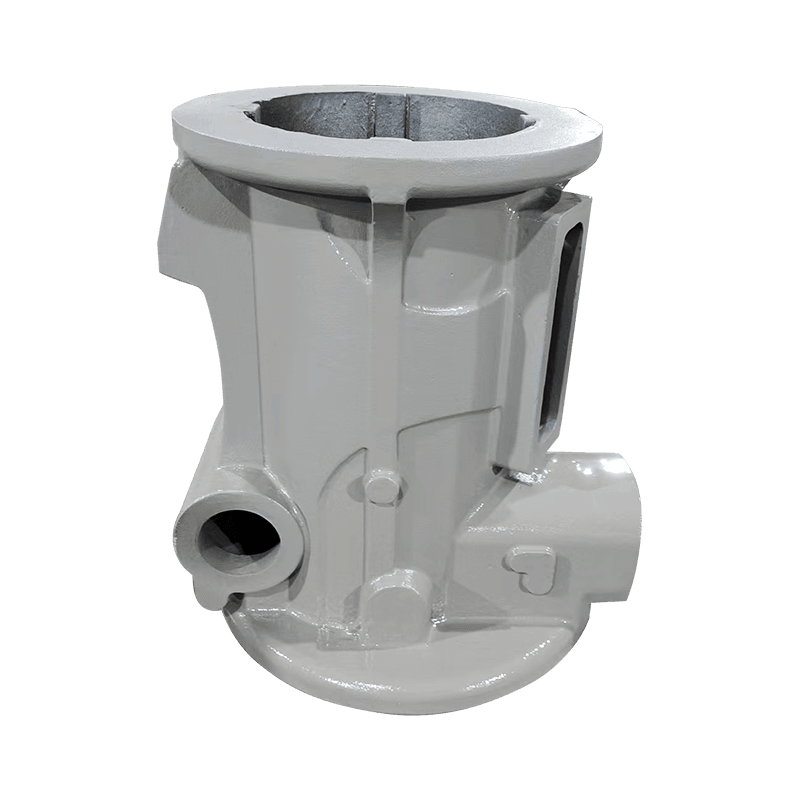

Finisajul de suprafață al părților de fier ductile joacă un rol critic în performanța lor în condiții de înaltă presiune. Peening-ul împușcat, care induce tensiunea compresivă pe suprafață, poate îmbunătăți semnificativ rezistența piesei la fisură în medii de încărcare ciclică și de înaltă presiune. Tratamentele de suprafață, cum ar fi întărirea, acoperirea sau galvanizarea pot spori și mai mult rezistența materialului la uzură, coroziune și oboseală. Acoperirile, cum ar fi epoxidic, poliuretan sau ceramică, oferă bariere de protecție împotriva fluidelor corozive sau a mediilor abrazive care altfel ar putea degrada materialul în timp. Aceste tratamente de suprafață nu numai că îmbunătățesc longevitatea părții, dar reduc și probabilitatea de eșec catastrofal, asigurându -se că partea de fier ductil continuă să funcționeze eficient sub presiune.

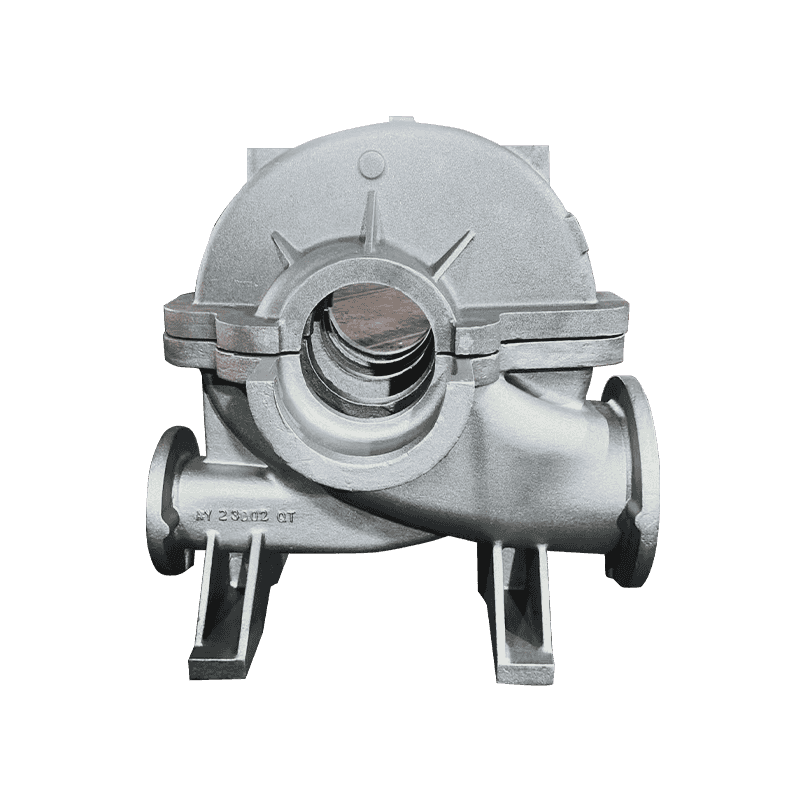

Înainte ca piesele de fier ductile să fie puse în funcțiune în aplicații de înaltă presiune, acestea ar trebui să fie supuse testării riguroase a presiunii pentru a-și verifica capacitatea de a rezista la sarcina necesară fără eșec. Testarea hidrostatică (unde apa este utilizată pentru a simula condițiile de presiune) și testarea pneumatică (folosind aer sau gaz) sunt metode comune pentru evaluarea rezistenței la scurgere a piesei, rezistența și integritatea generală. Aceste teste ajută la identificarea punctelor potențiale de eșec în proiectarea sau turnarea piesei, asigurându -se că nu va eșua sub presiunea maximă de funcționare. Testarea poate dezvălui, de asemenea, probleme precum microfracturi, puncte de scurgere sau porozitate, care s -ar putea să nu fie vizibile doar prin inspecție vizuală.