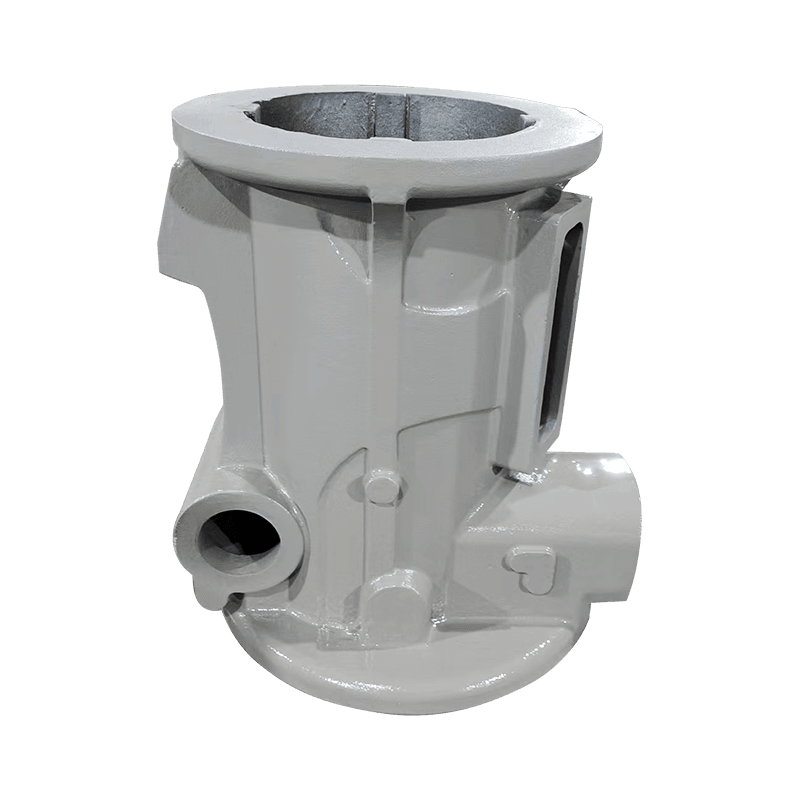

Furta, în special fierul cenușiu și fierul ductil, este utilizat în mod obișnuit turnări cu mașini -unelte Datorită capacităților sale excepționale de referință a vibrațiilor. Fierul cenușiu, de exemplu, conține fulgi de grafit care acționează ca un agent natural de amortizare. Aceste fulgi permit materialului să absoarbă și să disipeze energia vibrațională, prevenind transmiterea vibrațiilor în alte părți ale mașinii. Prezența grafitului în material ajută la reducerea rezonanței și asigură că vibrațiile nedorite nu se propagă în întreaga structură a mașinii, ceea ce este deosebit de important în prelucrarea de precizie, unde chiar și mici tulburări pot duce la defecte din piesa de lucru. Această proprietate materială îmbunătățește stabilitatea și exactitatea operațiunilor de prelucrare, în special în sarcinile de înaltă precizie, cum ar fi freza CNC sau rotirea.

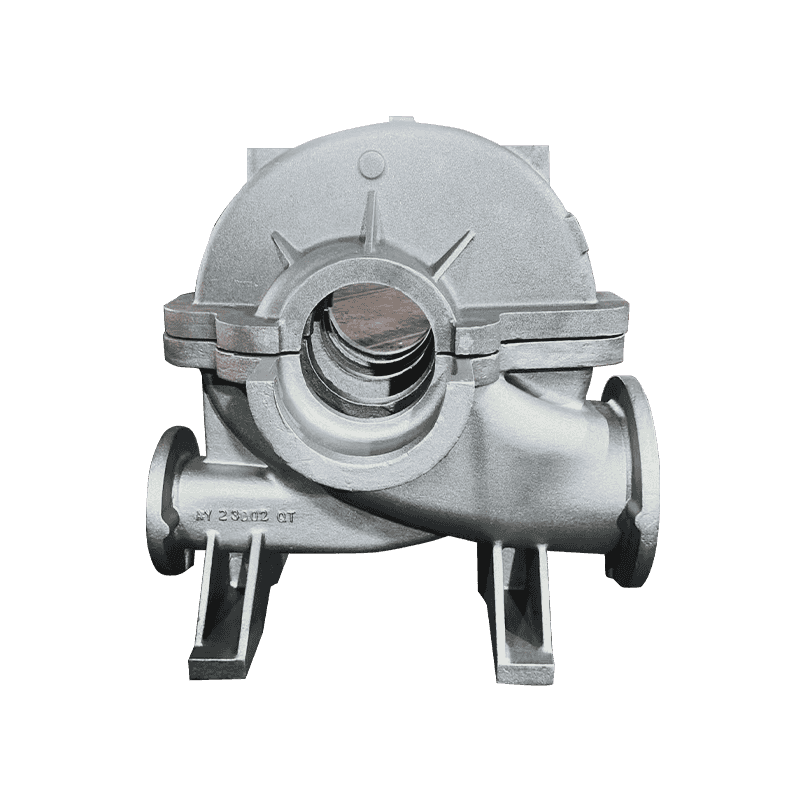

Capacitatea ridicată a amortizării din fontă face ca eficient să reducă atât vibrațiile de înaltă frecvență, cât și cele joase de frecvență. Spre deosebire de materiale precum oțel sau aluminiu, care pot transfera vibrațiile cu ușurință, fontă absoarbe și disipează energia, acționând ca un tampon între procesul de tăiere și piesele mobile ale mașinii. Această abilitate de a absorbi și disipa vibrațiile este crucială în prevenirea generarii de chat, un fenomen care poate degrada calitatea prelucrării și poate afecta durata de viață a sculei. În aplicațiile de tăiere de mare viteză, în care vibrațiile pot escalada rapid, capacitatea de fontă de a amortiza energia asigură că mașina funcționează mai lin, ceea ce duce la finisaje îmbunătățite ale suprafeței și la o longevitate a sculei îmbunătățită.

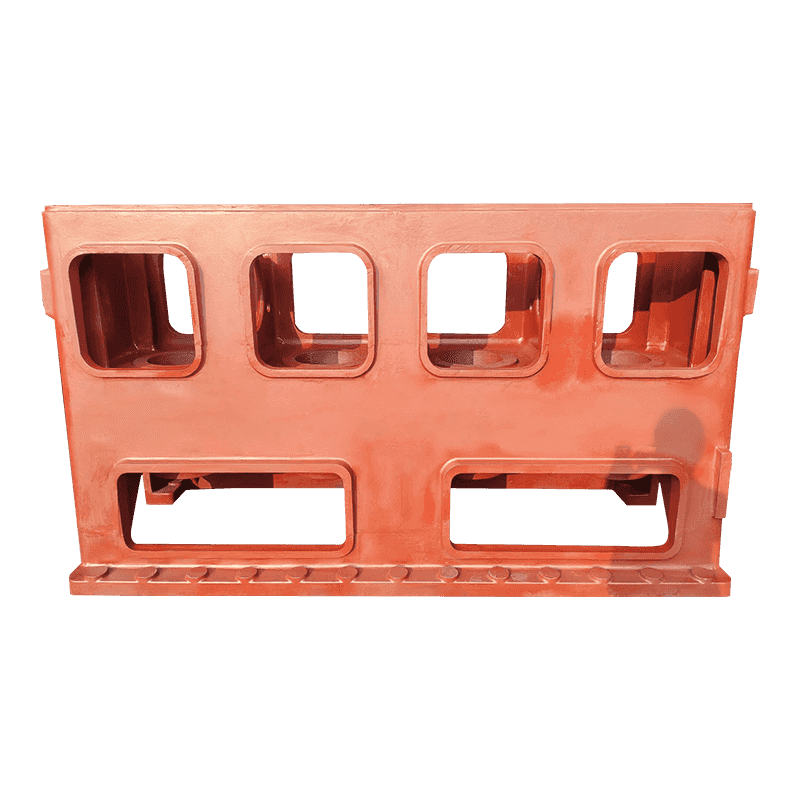

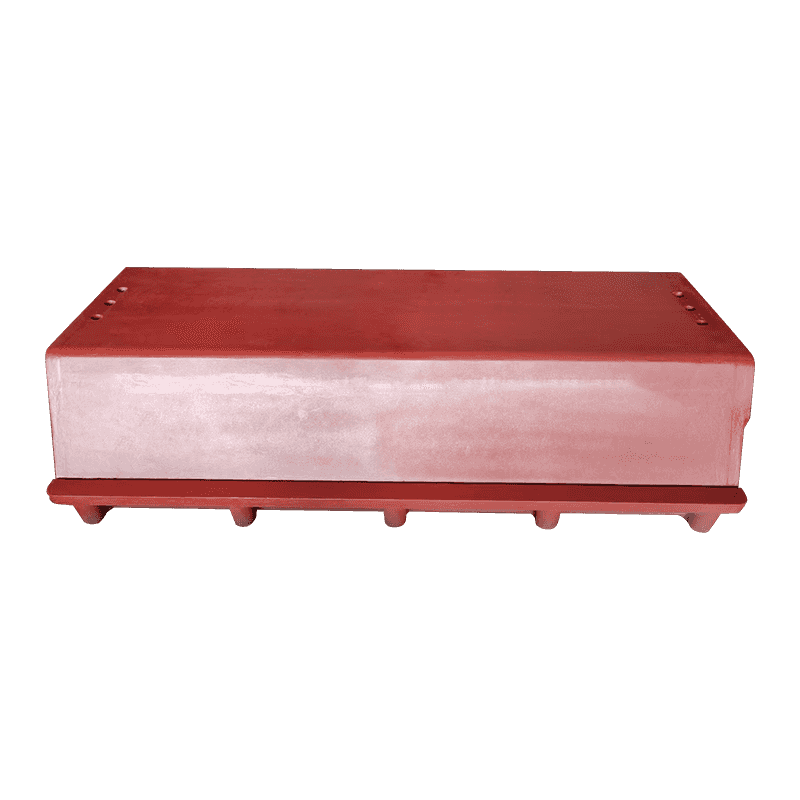

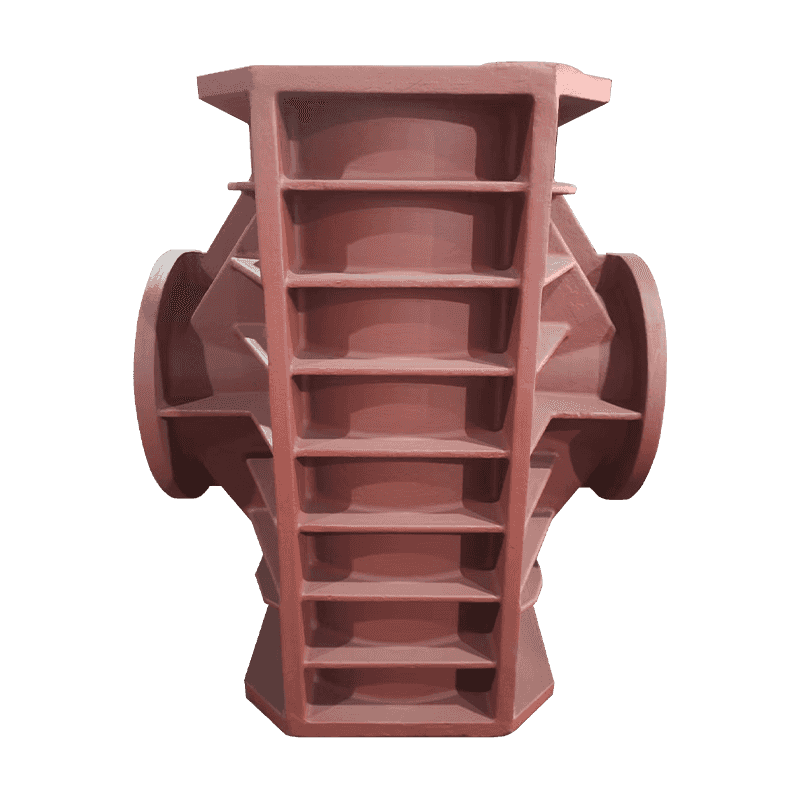

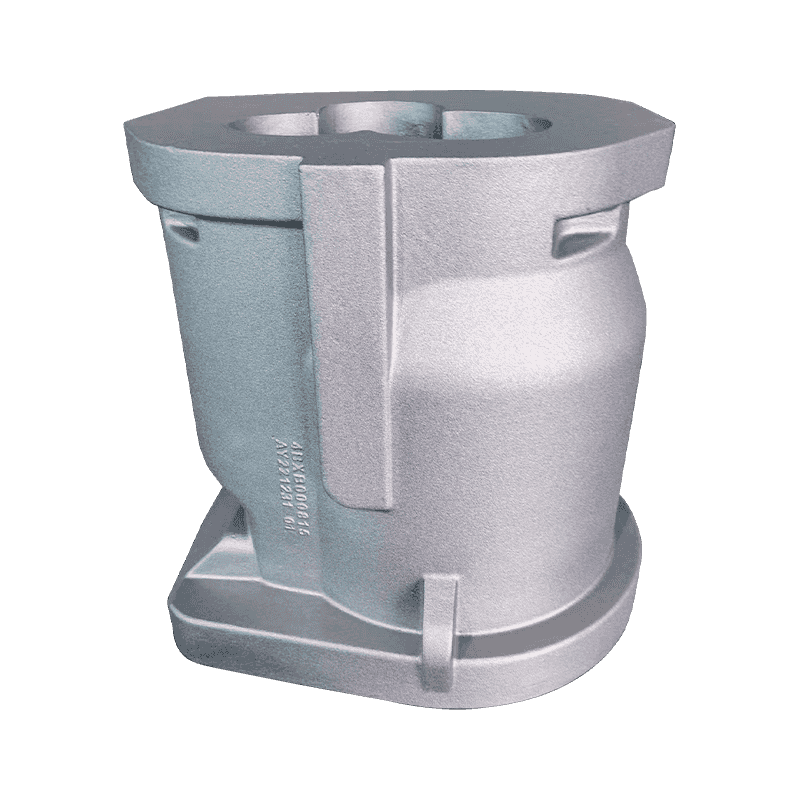

Rigiditatea unei turnări de mașini -unelte este esențială pentru minimizarea vibrațiilor. O structură rigidă rezistă la deformare sub forțe de tăiere, reducând probabilitatea de rezonanță și distorsiune vibrațională. Furba este aleasă pentru rigiditatea naturală și capacitatea sa de a -și menține forma chiar și sub tensiuni operaționale ridicate. Această rigiditate ajută mașina-unelte să absoarbă forțele de tăiere și alte tensiuni mecanice fără a le transmite în alte componente, prevenind inexactitățile induse de vibrații în procesul de prelucrare. Rezultatul este un mediu de tăiere mai stabil, în care mașina poate funcționa cu viteze mai mari, fără a pierde precizia, ceea ce este deosebit de benefic în prelucrarea de înaltă precizie sau în aplicațiile grele.

Fiecare mașină are propriile sale frecvențe rezonante - frecvențe specifice la care componentele sale vibrează cel mai ușor. Dacă mașina funcționează la aceste frecvențe sau în apropierea acestor frecvențe, vibrațiile pot fi amplificate, ceea ce duce la creșterea zgomotului și a deteriorării potențiale. Prin proiectarea cu atenție a geometriei și distribuției în masă a turnării mașinilor de unelte, inginerii pot reduce la minimum șansele de a -i interes pe aceste frecvențe rezonante. De exemplu, secțiuni mai groase sau modificări ale designului peretelui pot modifica frecvența naturală a turnării, reducând probabilitatea vibrațiilor la viteze specifice de funcționare. Capacitatea de a minimiza vibrațiile armonice este esențială pentru a se asigura că mașina -unelte menține o stabilitate dinamică ridicată pe toată durata sa de operare.

Masa de turnare a mașinilor-unelte joacă un rol semnificativ în capacitatea lor de tăiere a vibrațiilor. Componentele mai grele sunt, în general, mai bune la absorbția energiei, ceea ce le face mai puțin probabil să rezoneze sau să vibreze ca răspuns la forțele de tăiere. Masa substanțială a turnărilor de mașini -unelte le permite să amortizeze oscilațiile nedorite și să împiedice vibrațiile să călătorească prin structura mașinii. Acest lucru ajută la crearea unui mediu de prelucrare mai stabil, în care piesa de prelucrat este mai puțin probabil să experimenteze defecte induse de vibrații, cum ar fi finisajul slab al suprafeței sau inexactitățile dimensionale. Masa turnării oferă stabilitate termică, asigurându -se că mașina menține performanțe constante chiar și pe măsură ce temperaturile fluctuează în timpul procesului de tăiere.3