1. Înțelegerea rezestetenței la csauoziune: o comparație a Piese din fontă ductilă vs Piese din oțel inoxidabil

Rezistența la csauoziune este un factsau critic la selectarea materialelsau pentru aplicații industriale. Capacitatea unui material de a rezista la degradarea mediului, cum ar fi oxidarea, ruginirea și pitting, determină longevitatea și fiabilitatea acestuia. Fier ductil și oțel inoxidabil , două materiale comune utilizate în industrii, de la construcții la auto, au compsautamente distincte atunci când sunt expuse la medii csauozive. În timp ce ambele materiale deeră un set unic de proprietăți mecanice și fizice, răspunsul lsau la csauoziune este semnificativ diferit datsauită compoziției lsau elementare și microstructurii.

Chimia fundamentală a csauoziunii în fontă ductilă și oțel inoxidabil

La nivelul cel mai de bază, coroziune apare atunci când un material suferă o reacție chimică cu substanțe din mediul său, de obicei oxigen, apă sau diferite substanțe chimice, cum ar fi sărurile și acizii. Această reacție duce la descompunerea materialului, ducând adesea la o reducere a rezistenței și funcționalității. Fier ductil , un tip de fontă cu o structură de grafit care este întărită cu magneziu, prezintă o rezistență inerentă mai mică la coroziune. Conținutul de grafit, deși îmbunătățește proprietățile mecanice precum rezistența și ductilitatea, nu oferă același nivel de protecție împotriva coroziunii ca aliajele găsite în oțelul inoxidabil.

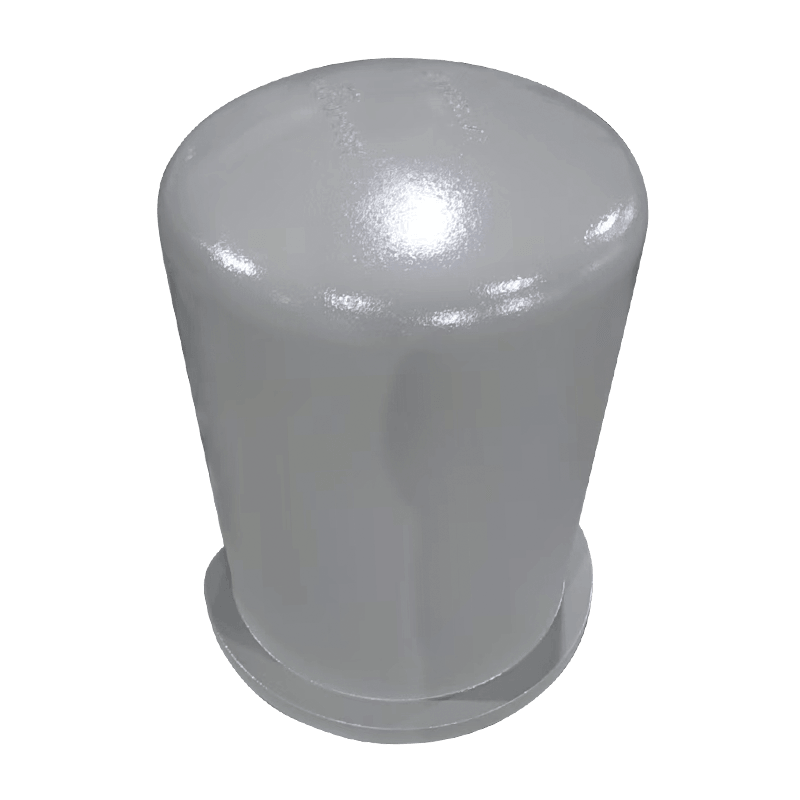

Oțel inoxidabil , prin contrast, conține un procent mai mare de crom— de cel puțin 10,5%—, care este cheia rezistenței sale excepționale la coroziune. Cromul pentrumează un strat pasiv de oxid, de obicei oxid de crom, pe suprafața oțelului. Acest strat de oxid este incredibil de subțire și invizibil, dar servește ca o barieră extrem de eficientă care previne oxidarea ulterioară și protejează oțelul subiacent de agenții corozivi. Când acest strat de oxid este deteriorat, are capacitatea de a se regenera rapid în prezența oxigenului, făcând oțelul inoxidabil rezistent la coroziune continuă chiar și după deteriorarea superficială.

Coroziune în fontă ductilă: compoziție și limitări

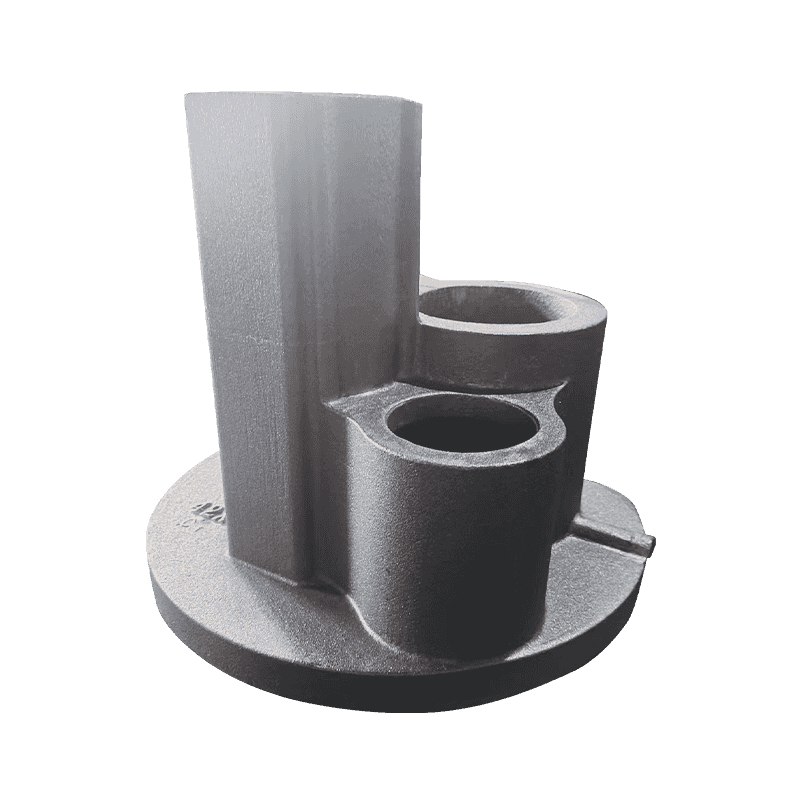

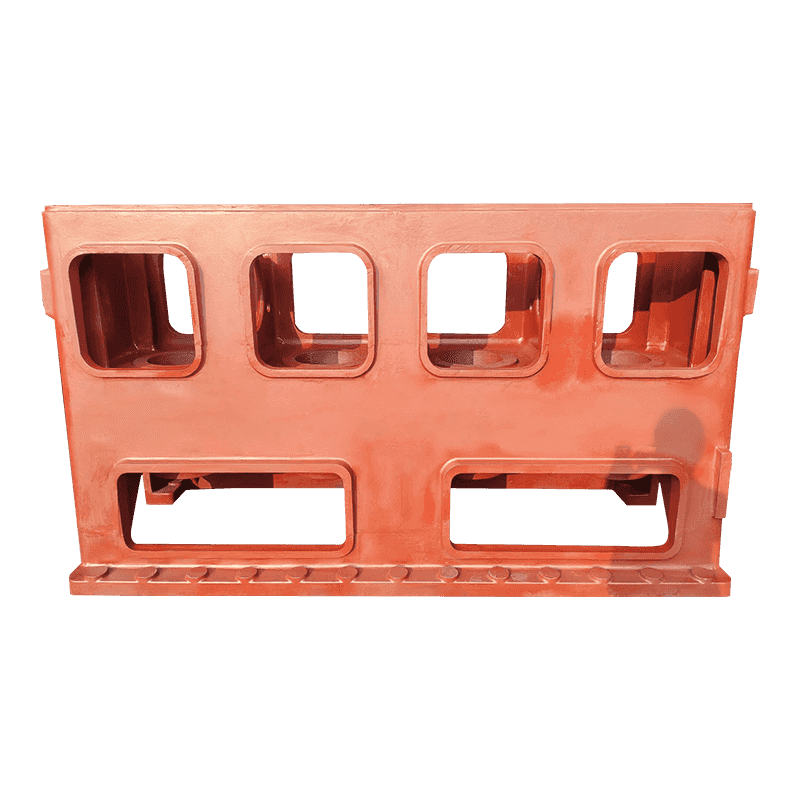

Compoziția de bază a fontă ductilă constă în principal din fier cu carbon și siliciu, împreună cu cantități mici de alte elemente precum mangan, sulf și fosfor. Cea mai crucială diferență dintre fonta ductilă și alte fonte este prezența magneziului, care modifică structura fierului, transformându-l dintr-o formă fragilă pe bază de grafit într-un material mult mai dur și mai ductil.

Cu toate acestea, această duritate vine cu prețul rezistenței la coroziune. În medii în care sunt prezente umiditate, săruri sau acizi, fontă ductilă începe să se degradeze mai repede decât oțelul inoxidabil. Suprafața materialului va suferi oxidare, formând rugină sau oxid de fier. Spre deosebire de oțelul inoxidabil, care formează în mod natural un strat protector de oxid, fonta ductilă nu are acest mecanism de auto-vindecare. Odată ce suprafața materialului este deteriorată sau expusă la oxigen, procesul de coroziune se accelerează, ducând la pitting, descuamare și slăbirea materialului în timp.

Cum oțelul inoxidabil rezistă la coroziune: rolul cromului și al altor elemente de aliaj

În oțel inoxidabil , elementul primar de aliere responsabil pentru rezistența sa la coroziune este crom . Când cromul intră în contact cu oxigenul din mediu, acesta reacționează pentru a forma un strat subțire, aderent de oxid de crom la suprafață. Acest strat pasiv etanșează eficient metalul, prevenind expunerea ulterioară la oxigen și oprind procesul de coroziune. Acest proces este cunoscut ca pasivizare .

Cu toate acestea, rezistența la coroziune nu este atribuită exclusiv cromului. Alte elemente din oțel inoxidabil, cum ar fi nichel, molibden , și titan , își îmbunătățește și mai mult performanța în medii corozive. Nichel , de exemplu, ajută la îmbunătățirea stabilității stratului de oxid de crom, făcându-l mai puțin predispus la descompunere în medii dure. Molibden crește rezistența la pitting indusă de clorură, care este o problemă comună în aplicațiile marine și de coastă, în timp ce titan ajută la stabilizarea stratului pasiv în medii cu temperaturi ridicate, asigurând o protecție pe termen lung împotriva coroziunii.

Aceste elemente de aliere fac oțelul inoxidabil deosebit de util într-o gamă largă de industrii în care expunerea la agenți corozivi este inevitabilă. De exemplu, medii marine , acolo unde este prezentă apa sărată, poate provoca coroziune rapidă în metalele care nu au un strat protector de oxid. Oțelul inoxidabil, cu proprietățile sale rezistente la coroziune, este utilizat în mod obișnuit pentru componentele expuse la apă sărată, cum ar fi în bărci, structuri offshore și infrastructura de coastă.

Rezistența la coroziune în diferite medii

Ambele fontă ductilă și oțel inoxidabil sunt supuse la diferite niveluri de coroziune în funcție de condițiile de mediu la care sunt expuși. În medii cu umiditate ridicată sau expunere chimică, fontă ductilă începe să prezinte semne de coroziune mai repede decât oțelul inoxidabil. De exemplu, fontă ductilă folosit în sistemele sanitare sau în conductele industriale este adesea acoperit cu straturi de zinc or epoxidic pentru a-l proteja de umiditate și expunere chimică. Deși aceste acoperiri sunt eficiente în extinderea duratei de viață a materialului, ele nu oferă același nivel de protecție pe termen lung ca pasivarea naturală a oțelului inoxidabil.

În schimb, oțel inoxidabil este capabil să reziste la agenți corozivi fără a fi nevoie de acoperiri externe în multe cazuri. În medii dure, cum ar fi uzine chimice , facilitati de prelucrare a alimentelor , și aplicații marine , acolo unde contactul cu substanțele agresive este obișnuit, oțelul inoxidabil este adesea materialul de alegere. Capacitatea sa naturală de a rezista la coroziune permite materialului să rămână intact și funcțional pentru perioade mai lungi, fără degradare semnificativă.

Impactul coroziunii asupra proprietăților mecanice

Coroziunea nu numai că afectează aspectul materialului, dar afectează semnificativ și proprietățile sale mecanice, cum ar fi rezistența, duritatea și elasticitatea. Fier ductil , atunci când este expus la coroziune, va experimenta o pierdere a rezistenței sale mecanice. Straturile exterioare se vor degrada mai întâi și, pe măsură ce coroziunea pătrunde mai adânc în material, structura internă se poate slăbi, făcând piesa mai predispusă la defecțiuni sub stres.

Oțel inoxidabil , cu toate acestea, își păstrează proprietățile mecanice mult mai mult timp, chiar și în prezența elementelor corozive. The strat pasivare nu numai că protejează împotriva coroziunii, dar ajută și la păstrarea integrității structurale a materialului. De exemplu, componentele din oțel inoxidabil utilizate în aerospațial și industriile marine continuați să aveți rezultate bune în condiții de stres, chiar și după expunerea prelungită la medii corozive.

În timp ce fontă ductilă poate fi proiectat pentru a avea o rezistență ridicată la tracțiune și o rezistență excelentă la șocuri, coroziunea poate compromite rapid aceste calități. Aceasta înseamnă că în aplicațiile în care sunt necesare atât rezistența, cât și rezistența la coroziune, oțel inoxidabil este materialul preferat, deoarece rezistența sa la coroziune va prelungi durata de viață funcțională a materialului fără a sacrifica performanța.

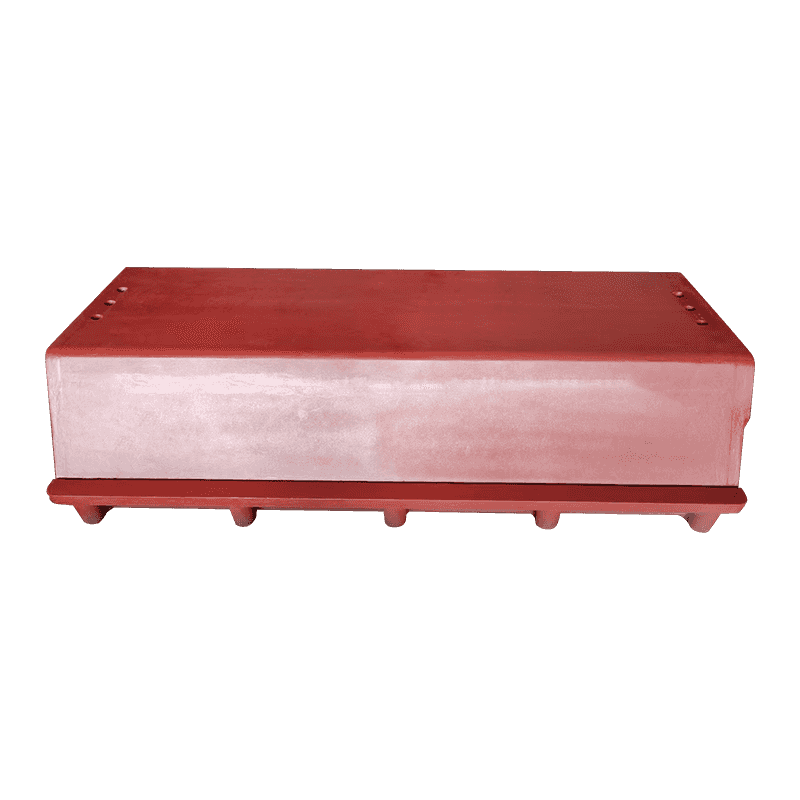

Cerințe de întreținere și acoperire pentru fier ductil

Pentru a contracara limitările de coroziune ale fontă ductilă , producătorii aplică acoperiri pentru a-i spori rezistența. Galvanizare (procesul de acoperire a fierului cu un strat subțire de zinc) este o metodă comună folosită pentru a proteja fonta ductilă de rugină. Zincul servește ca anod de sacrificiu, corodând în locul fierului de bază. Alte acoperiri, cum ar fi epoxidic or poliuretan acoperirile, sunt de asemenea folosite pentru a forma o barieră care împiedică fierul să intre în contact cu apa și oxigenul.

În ciuda avantajelor pe care le oferă aceste acoperiri, ele nu sunt soluții permanente. În timp, acoperirile se pot degrada, mai ales în medii dure. De exemplu, acoperirile se pot dezlipi sau uza sub stres mecanic, expunând fonta ductilă subiacentă la elemente. Acest lucru necesită inspecție periodică și reaplicare a acoperirilor, adăugând costuri de întreținere și timpi de nefuncționare.

Oțel inoxidabil , cu toate acestea, necesită mult mai puțină întreținere. Este strat de oxid de crom este în mod inerent mai durabil și nu se uzează ușor, chiar și atunci când este expus la condiții dure. Ca rezultat, piesele din oțel inoxidabil au adesea o durată de viață mai lungă, cu mult mai puțină nevoie de întreținere regulată în comparație cu piesele din fontă ductilă.

2. Mecanismele de coroziune care afectează piesele din fontă ductilă față de piesele din oțel inoxidabil

Coroziunea este un proces complex, cu mai multe fațete, care afectează materialele atunci când sunt expuse la anumiți factori de mediu, cum ar fi umiditatea, oxigenul, substanțele chimice și chiar agenții biologici. Mecanismele de coroziune pentru ambele piese din fontă ductilă și piese din oțel inoxidabil diferă semnificativ datorită compozițiilor și microstructurilor lor distincte. Înțelegerea acestor mecanisme este crucială pentru selecția materialelor, deoarece influențează nu numai longevitatea și performanța componentelor, ci și întreținerea necesară și rentabilitatea materialelor în diferite aplicații.

Coroziunea galvanică: interacțiunea dintre fonta ductilă și oțelul inoxidabil

Unul dintre cele mai răspândite mecanisme de coroziune care le poate afecta pe ambele piese din fontă ductilă și piese din oțel inoxidabil is coroziune galvanică . Acest lucru se întâmplă atunci când două metale diferite cu proprietăți electrochimice distincte sunt în contact unul cu celălalt în prezența unui electrolit, cum ar fi apa sau un lichid coroziv. Într-o celulă galvanică, un metal devine anodul (unde are loc coroziunea), în timp ce celălalt devine catodul (unde este mai puțin probabil să se întâmple coroziunea). Metalul cu un potențial electrochimic mai negativ se va coroda într-un ritm mai rapid decât celălalt.

În cazul fontă ductilă și oțel inoxidabil , atunci când cele două materiale sunt în contact direct într-un mediu care conține un electrolit, fontă ductilă este mai probabil să devină anodul datorită rezistenței sale mai mici la coroziune în comparație cu oțel inoxidabil . Ca rezultat, partea din fontă ductilă se va coroda mai rapid, în timp ce partea din oțel inoxidabil este protejată. Acest fenomen este deosebit de problematic în aplicațiile marine, în care ambele metale sunt utilizate în aceeași structură (de exemplu, construcții navale sau platforme offshore). Dacă cele două metale sunt în contact, coroziunea galvanică poate duce la defectarea prematură a componentei din fontă ductilă, necesitând inspecție și întreținere regulată.

Prevenirea coroziunii galvanice implică de obicei izolarea metalelor unele de altele prin materiale neconductoare, cum ar fi acoperirile din cauciuc sau plastic. Această separare reduce probabilitatea unei reacții electrochimice între cele două materiale.

Coroziunea în gropi: amenințarea la adresa oțelului inoxidabil în medii bogate în cloruri

Coroziunea prin gropi este o formă localizată de coroziune care duce la formarea de mici gropi sau găuri în suprafața metalului. Acest tip de coroziune este deosebit de problematic pentru piese din oțel inoxidabil , mai ales în medii în care cloruri , cum ar fi apa sărată sau substanțele chimice industriale, sunt prezente. Oțel inoxidabil , în ciuda rezistenței sale generale la coroziune, este vulnerabil la pitting atunci când este expus la ioni de clorură. Prezența ionilor de clorură destabilizează stratul protector de oxid de crom pe suprafața oțelului inoxidabil, permițând coroziunii localizate să pătrundă în metal. În timp, această pitting poate crește mai adânc, ceea ce duce la o pierdere a rezistenței materialului și la un risc crescut de defecțiune.

În medii marine , unde expunerea la apă sărată este constantă, oțel inoxidabil este adesea materialul de alegere datorită rezistenței sale generale la coroziune. Cu toate acestea, dacă nu este selectat cu atenție sau aliat corespunzător (cum ar fi cu concentrații mai mari de molibden), oțelul inoxidabil poate fi încă susceptibil la coroziune prin pitting, în special atunci când este expus la zone stagnante sau cu oxigen scăzut, cum ar fi crăpături, îmbinări sau sub garnituri. The pitting în oțelul inoxidabil poate duce la scurgeri, slăbire structurală sau chiar defecțiuni catastrofale în anumite aplicații critice.

Fier ductil , pe de altă parte, este mai puțin predispus la coroziune prin pitting, în special în medii bogate în cloruri. Deși încă se poate coroda, rezistența sa generală la acest tip de degradare localizată este mai bună decât cea a oțelului inoxidabil. Cu toate acestea, în zonele în care fonta ductilă este expusă expunerii pe termen lung la umiditate sau la alți agenți corozivi fără acoperiri de protecție, aceasta poate suferi în continuare de ruginirea generală și subțierea materialului în timp.

Coroziunea crevice: Amenințarea ascunsă pentru oțelul inoxidabil

Coroziunea crevilor este un alt mecanism de coroziune localizat care afectează în mod deosebit piese din oțel inoxidabil . Apare în spații închise sau crăpături unde mediul este stagnant și lipsit de oxigen suficient. Locațiile obișnuite în care poate apărea coroziunea crăpăturilor includ golurile dintre îmbinările cu șuruburi, sub garnituri sau în regiunile din jurul sudurilor și cusăturilor. În aceste spații restrânse, acumularea de agenți corozivi precum clorurile sau sulful poate duce la descompunerea stratului de oxid pasiv de pe oțel inoxidabil, ducând la coroziune localizată. Deoarece oxigenul este limitat în aceste crăpături, stratul pasiv nu se poate regenera așa cum ar fi pe suprafața metalului, permițând coroziunii să continue necontrolată.

Coroziunea crevice este deosebit de comună în aplicații precum schimbătoare de căldură , echipamente maritime , sau uzine de prelucrare chimică , unde componentele din oțel inoxidabil sunt expuse frecvent la substanțe chimice dure și umiditate. În timp ce oțel inoxidabil poate rezista coroziunii generale în medii deschise, vulnerabilitatea sa la coroziunea crăpăturilor în spații închise face ca proiectarea adecvată și inspecția regulată să fie cruciale. Înginerii combate adesea acest lucru asigurându-se că proiectele sunt lipsite de crăpături sau folosind garnituri și etanșări care permit ventilația și drenajul adecvat.

Pentru fontă ductilă , coroziunea crăpăturilor este mai puțin frecventă deoarece materialul nu formează același strat de oxid pasiv ca oțelul inoxidabil și, ca urmare, nu experimentează aceeași defalcare localizată în crăpături. Cu toate acestea, dacă fonta ductilă este expusă la umiditate prelungită sau la condiții corozive fără o protecție adecvată, aceasta poate suferi de coroziune generalizată, care poate compromite în cele din urmă materialul într-un mod similar cu pitting sau ruginirea.

Fisurarea prin coroziune la stres: o problemă critică pentru oțelul inoxidabil

Fisurarea prin coroziune sub tensiune (SCC) este un fenomen care apare atunci când un material este expus atât la solicitări de tracțiune, cât și la un mediu coroziv, ducând la dezvoltarea fisurilor în timp. Piese din oțel inoxidabil sunt deosebit de sensibili la SCC, în special în condiții de expunere ridicată la clorură. Când oțel inoxidabil se află sub stres mecanic, cum ar fi în tensiune, combinat cu expunerea la elemente corozive precum clorurile, poate dezvolta fisuri care se propagă în timp. Fisurile se pot adânci și compromite integritatea structurală a materialului, ducând adesea la defecțiuni bruște și catastrofale.

În schimb, piese din fontă ductilă sunt mai puțin predispuși la fisurarea prin coroziune sub tensiune datorită capacității materialului de a se deforma plastic înainte de defecțiune. Această caracteristică permite fontei ductile să absoarbă tensiunile de tracțiune fără a dezvolta fisuri. În timp ce fonta ductilă poate experimenta alte forme de coroziune, cum ar fi ruginirea sau coroziunea galvanică, este mai puțin probabil să sufere de SCC în același mod în care o face oțelul inoxidabil. Cu toate acestea, proprietățile mecanice generale ale fontei ductile, inclusiv rezistența și alungirea acesteia, se pot degrada în timp dacă sunt expuse la condiții corozive, în special în absența unor acoperiri sau tratamente adecvate.

SCC este deosebit de periculos în aplicațiile în care se utilizează oțel inoxidabil de înaltă rezistență, cum ar fi în aerospațial , uzine chimice , și instalații nucleare , unde chiar și micile fisuri pot avea consecințe devastatoare. Monitorizarea regulată și utilizarea aliajelor rezistente la coroziune cu rezistență mai mare la SCC, cum ar fi oțeluri inoxidabile înalt aliate cu mai mult molibden, sunt esențiale în minimizarea riscului acestei forme de eșec.

Oxidarea și coroziunea la temperatură înaltă: provocarea pentru fierul ductil

Oxidare este procesul prin care un metal reacționează cu oxigenul pentru a forma un strat de oxid pe suprafața sa. În cazul fontă ductilă , oxidarea are loc relativ ușor atunci când este expusă la temperaturi ridicate și oxigen, ceea ce duce la formarea ruginii, care se desprinde, expunând mai mult din metalul subiacent. Viteza de oxidare a fontei ductile crește odată cu temperatura, făcând-o deosebit de vulnerabilă în mediile în care este implicată căldura, cum ar fi în cuptoare or cazane . Oxidarea la temperatură înaltă poate slăbi semnificativ fonta ductilă în timp, reducându-i proprietățile mecanice și ducând la potențiale defecțiuni.

Oțel inoxidabil , pe de altă parte, este mult mai rezistent la oxidare la temperaturi ridicate. Cromul din oțel inoxidabil formează un strat de oxid stabil, subțire, care aderă strâns la suprafață, prevenind oxidarea ulterioară. Aceasta face oțel inoxidabil ideal pentru aplicații care implică medii cu temperaturi ridicate, cum ar fi schimbătoare de căldură , turbine cu gaz , și reactoare chimice , unde expunerea la temperaturi extreme și gaze reactive este obișnuită.

În timp ce oțel inoxidabil este mai bine echipat pentru a rezista la oxidare la temperaturi ridicate decât fonta ductilă, este încă susceptibil coroziune la temperatură înaltă în prezența unor substanțe agresive, cum ar fi sulful sau clorurile. În mediile cu gaze care conțin sulf, de exemplu, oțelul inoxidabil poate forma sulfuri metalice, care degradează proprietățile mecanice ale materialului și accelerează coroziunea. Aceasta este o problemă cu care fonta ductilă de obicei nu se confruntă la fel de grav din cauza aplicării sale mai limitate în astfel de medii extreme.

3. Înfluențe asupra mediului asupra rezistenței la coroziune: piese din fontă ductilă vs piese din oțel inoxidabil

Factorii de mediu joacă un rol crucial în determinarea modului în care materialele plac fontă ductilă și oțel inoxidabil performați în ceea ce privește rezistența la coroziune. Comportamentul la coroziune al ambelor materiale este influențat de factori precum temperatura, umiditatea, expunerea la substanțe chimice, apă sărată și chiar elemente biologice. Aceste condiții de mediu pot accelera sau decelera procesul de coroziune, iar influența lor poate varia semnificativ în funcție de utilizarea fontei ductile sau a oțelului inoxidabil. Examinând acești factori în detaliu, putem înțelege mai bine punctele forte și punctele slabe relative ale ambelor materiale atunci când sunt expuse la medii diferite.

Impactul umidității și umidității asupra rezistenței la coroziune

Umiditatea și umiditatea sunt doi dintre cei mai comuni factori de mediu care influențează semnificativ rezistența la coroziune a piese din fontă ductilă și piese din oțel inoxidabil . Când metalul este expus la umiditate sau umiditate ridicată, prezența moleculelor de apă poate iniția reacții de oxidare. Cu toate acestea, modul în care umiditatea afectează fonta ductilă și oțelul inoxidabil diferă datorită proprietăților lor unice ale materialului.

Fier ductil este relativ mai susceptibil la coroziune generală atunci când este expus la umiditate ridicată sau umiditate. Umiditatea permite reacțiile electrochimice care duc la formarea ruginii. În prezența apei, în special în medii cu niveluri fluctuante de umiditate, fontă ductilă poate forma rapid un strat de oxid de fier (rugină), care își degradează rezistența în timp. Acest tip de coroziune poate fi exacerbat de prezența contaminanților precum sărurile, care pot accelera procesul de ruginire. De exemplu, țevile din fontă ductilă îngropate sub pământ sau expuse la umiditate constantă pot experimenta formarea ruginii la exterior și în fisuri, ceea ce duce la o eventuală degradare și defecțiune a materialului dacă nu sunt protejate corespunzător cu acoperiri.

Oțel inoxidabil , pe de altă parte, în general, funcționează mai bine în medii umede datorită prezenței stratului său pasiv de oxid. Stratul de oxid de crom format pe suprafața oțelului inoxidabil oferă un grad ridicat de protecție împotriva coroziunii, chiar și în prezența apei. În medii în care oțel inoxidabil este expus la umiditate, stratul protector de oxid previne oxidarea ulterioară, împiedicând apa să intre în contact direct cu oțelul. Cu toate acestea, dacă stratul protector este deteriorat, cum ar fi în mediile marine sau zonele cu expunere mare la clorură, poate apărea coroziune prin pitting. În astfel de cazuri, oțel inoxidabil este mult mai puțin probabil să experimenteze coroziune generală în comparație cu fonta ductilă, dar coroziunea localizată (cum ar fi coroziunea prin sâmburi sau crăpături) poate fi încă o preocupare, în special în condiții de stagnare sau de oxigen scăzut.

Expunerea la apă sărată și efectele acesteia asupra rezistenței la coroziune

Expunerea la apa sărată este una dintre cele mai agresive condiții de mediu pentru metale, deoarece accelerează semnificativ procesul de coroziune datorită conținutului ridicat de clorură din apa de mare. Pentru piese din fontă ductilă , expunerea la apă sărată prezintă un risc semnificativ deoarece materialului îi lipsește stratul protector de oxid pe care oțelul inoxidabil îl formează în mod natural. În mediile marine, fontă ductilă va începe să se corodeze rapid datorită contactului direct cu ionii de clorură, care descompun suprafața materialului și duc la formarea ruginii. Acest tip de coroziune este în general uniformă pe suprafața fierului, dar poate duce la o degradare semnificativă a materialului, mai ales atunci când fierul este expus continuu la apă sărată sau umiditate.

Pe de altă parte, piese din oțel inoxidabil sunt mai rezistente la coroziune în mediile cu apă sărată, datorită formării stratului de oxid de crom. Stratul pasiv pe oțel inoxidabil acționează ca o barieră, împiedicând ionii de clorură să interacționeze cu oțelul și provocând oxidare. Cu toate acestea, performanța oțelului inoxidabil în apa sărată depinde în mare măsură de aliajul specific utilizat. De exemplu, 304 din oțel inoxidabil , un oțel inoxidabil de calitate comună, poate rezista la expunerea la apă sărată pentru o perioadă limitată de timp, dar poate experimenta în cele din urmă coroziune prin pitting în medii bogate în cloruri. 316 din oțel inoxidabil , care conține niveluri mai ridicate de molibden, este mai rezistent la coroziune în sâmburi și crăpături, ceea ce îl face ideal pentru utilizare în medii marine foarte corozive. În general, oțel inoxidabil are performanțe mai bune decât fonta ductilă în apa de mare datorită capacității sale de a forma un strat de oxid protector, cu auto-vindecare, deși materialul necesită încă luarea în considerare a claselor de aliaj pentru cea mai bună performanță.

Expunerea chimică: acizi, baze și produse chimice industriale

Un alt factor critic de mediu care afectează rezistența la coroziune a ambelor materiale este expunerea la diferite substanțe chimice, inclusiv acizi, baze și substanțe chimice industriale. În mediile industriale, materialele intră adesea în contact cu substanțe agresive care pot accelera procesul de coroziune, în special dacă substanțele chimice sunt corozive sau reactive cu materialul.

Fier ductil , deși oferă proprietăți mecanice excelente, nu este deosebit de rezistent la mediile acide sau alcaline. În prezența acizilor puternici (cum ar fi acidul sulfuric sau acidul clorhidric) sau a bazelor, fontă ductilă este mai probabil să se degradeze rapid din cauza absenței unui strat protector de oxid. Metalul reacționează cu substanțe acide sau alcaline, ducând la coroziune, formarea ruginii și slăbirea materialului. În aplicații ca rezervoare chimice , tubulatură industrială , sau vase depozitare , în cazul în care sunt manipulate substanțe chimice acide sau alcaline, fonta ductilă se poate coroda rapid, cu excepția cazului în care este acoperită sau protejată cu straturi rezistente la coroziune. Chiar și cu acoperirile de protecție, acoperirile se pot degrada în timp, lăsând fierul de bază vulnerabil la coroziune.

Oțel inoxidabil este semnificativ mai rezistent la coroziune în medii acide și alcaline. Stratul de oxid de crom de pe oțelul inoxidabil oferă un grad ridicat de protecție, chiar și atunci când este expus la substanțe chimice corozive. Prezenţa de nichel în aliajele din oțel inoxidabil ajută la îmbunătățirea rezistenței materialului la oxidare și coroziune atât în medii acide, cât și în medii bazice. De exemplu, 316 din oțel inoxidabil , cu conținutul său mai mare de molibden, este foarte rezistent la coroziunea cauzată de acidul sulfuric, acidul clorhidric și alte substanțe chimice industriale. În uzine de prelucrare chimică , producția alimentară , și industriile farmaceutice , oțelul inoxidabil este materialul preferat datorită capacității sale de a rezista la expunerea chimică fără a se degrada. Cu toate acestea, este important să rețineți că chiar și oțelul inoxidabil are limitele sale; unele substanțe chimice extrem de agresive, cum ar fi acidul azotic concentrat, pot provoca în continuare coroziune în anumite grade de oțel inoxidabil.

Temperatură extremă și influența lor asupra rezistenței la coroziune

Temperaturile extreme, atât ridicate, cât și scăzute, pot avea un efect profund asupra rezistenței la coroziune a ambelor piese din fontă ductilă și piese din oțel inoxidabil . Temperaturile ridicate pot accelera oxidarea și alte forme de coroziune, în timp ce temperaturile extrem de scăzute pot modifica proprietățile mecanice ale materialului, afectând capacitatea acestuia de a rezista la fisurare sau rupere.

Fier ductil este deosebit de vulnerabil la coroziunea la temperatură înaltă. Când este expus la temperaturi ridicate, stratul protector de oxid care se formează pe suprafața fontei ductile se descompune, permițând materialului să reacționeze cu oxigenul și să formeze oxid de fier (rugina). În timp, acest ciclu continuu de oxidare poate provoca o degradare severă a rezistenței și integrității materialului. În medii în care fontă ductilă este expus la temperaturi ridicate (de exemplu, componente ale cuptorului, schimbătoare de căldură), poate experimenta atât oxidarea, cât și oboseala termică, ducând la fisuri și slăbirea materialului.

Oțel inoxidabil , pe de altă parte, este mult mai potrivit pentru medii cu temperatură ridicată. Stratul de oxid de crom format pe oțel inoxidabil nu numai că oferă o protecție excelentă la temperatura camerei, dar rămâne și stabil la temperaturi ridicate. Oțel inoxidabil poate rezista la temperaturi mai ridicate decât fontă ductilă și nu se oxidează la fel de rapid. Acest lucru face ca oțelul inoxidabil să fie ideal pentru aplicații la temperaturi ridicate, cum ar fi în turbine cu gaz , reactoare chimice , și schimbătoare de căldură , unde durabilitatea și rezistența la degradarea termică sunt esențiale. Capacitatea oțelului inoxidabil de a rezista la oxidare și coroziune la temperaturi ridicate este rezultatul elementelor sale de aliere, în special crom și nichel. Cu toate acestea, chiar și oțelul inoxidabil poate experimenta coroziune la temperatură înaltă dacă este expus la gaze agresive, cum ar fi sulful sau clorurile, la temperaturi ridicate. În aceste cazuri, aliaje mai specializate, precum oțeluri inoxidabile la temperatură înaltă or superaliaje , sunt adesea folosite pentru a oferi o rezistență mai bună.

Expunerea la radiații UV și factori biologici

În mediile exterioare, materialele sunt adesea supuse radiațiilor ultraviolete (UV) de la soare, care pot degrada proprietățile de suprafață ale metalelor, ducând la coroziune. Deși aceasta este, în general, o problemă mai mare pentru materialele vopsite sau acoperite, poate afecta în continuare fontă ductilă și oțel inoxidabil , în special în ceea ce privește degradarea suprafeței.

Fier ductil expus la radiații UV și condiții exterioare fără acoperiri adecvate poate experimenta degradarea suprafeței în timp, ceea ce duce la o vulnerabilitate crescută la expunerea la umiditate și sare, care poate, la rândul său, să accelereze coroziunea. În plus, factori biologici , cum ar fi creșterea algelor, bacteriilor și ciupercilor, poate exacerba coroziunea în ambele fontă ductilă și oțel inoxidabil când prosperă în medii umede sau umede. De exemplu, în sisteme de canalizare or medii marine , unde organismele microbiene prosperă, fontă ductilă poate suferi de coroziune indusă de microbi, care poate accelera și mai mult procesul de coroziune.

Oțel inoxidabil de asemenea, se confruntă cu o anumită degradare din cauza radiațiilor UV, deși rezistența sa inerentă la coroziune îl protejează de daune mai severe pe termen lung. În mediile marine, biofouling (acumularea de microorganisme și viața marină pe suprafețe) poate afecta oțelul inoxidabil, ducând la formarea de biofilme care pot promova coroziunea localizată, cum ar fi pitting. Cu toate acestea, oțel inoxidabil este în general mai puțin afectat de factorii biologici decât fontă ductilă datorită rezistenței sale mai mari la coroziunea microbiană.

4. Comparația costurilor pieselor din fontă ductilă față de piesele din oțel inoxidabil în ceea ce privește rezistența la coroziune

La evaluarea materialelor pentru aplicații industriale, cost este adesea un aspect primordial, în special în industriile în care sunt necesare cantități mari de piese sau echipamente. Cu toate acestea, alegerea materialului potrivit implică mai mult decât prețul inițial de achiziție. The costul total de proprietate —care include factori precum costuri de întreținere , costuri de înlocuire , timp de nefuncționare , și durata de viață estimată din material— trebuie luat în considerare. Rezistenta la coroziune joacă un rol semnificativ în această ecuație a costurilor. Ambele fontă ductilă și oțel inoxidabil au propriile lor profiluri unice de cost, iar alegerea dintre aceste două materiale depinde adesea de condițiile specifice de mediu cu care se vor confrunta și de costurile totale ale ciclului de viață.

Costul inițial al materialului: fier ductil vs oțel inoxidabil

Primul și cel mai evident factor de luat în considerare atunci când se compară costul piese din fontă ductilă și piese din oțel inoxidabil este costul inițial al materialului . Fier ductil este în general mai puțin costisitor decât oțel inoxidabil , făcându-l o opțiune atractivă pentru proiectele cu bugete strânse sau în care eficiența costurilor este preocuparea principală. Fierul ductil este fabricat din fier, carbon și cantități mici de siliciu, ceea ce îl face un material relativ ieftin. The proces de producție pentru fonta ductilă este, de asemenea, mai economică în comparație cu oțelul inoxidabil, ceea ce necesită adăugarea de elemente de aliere scumpe, cum ar fi crom , nichel , și molibden pentru a oferi rezistența sa la coroziune.

Pe de altă parte, oțel inoxidabil este semnificativ mai scump decât fonta ductilă. Prețul este determinat de costul ridicat al materiilor prime, în special nichel și crom , care sunt esențiale pentru crearea proprietăților rezistente la coroziune ale oțelului inoxidabil. De fapt, costul de 304 din oțel inoxidabil (un grad utilizat în mod obișnuit) este de obicei de două până la trei ori mai mare decât cel al fontei ductile și 316 din oțel inoxidabil , care conține suplimentar molibden pentru o rezistență sporită la coroziune, poate costa de până la patru ori mai mult decât fonta ductilă.

The cost inițial este un factor important atunci când selectați materiale pentru produse precum sisteme de conducte , componente structurale , sau piese auto . Dacă bugetul este limitat și rezistența la coroziune nu este o preocupare semnificativă, fontă ductilă ar putea fi materialul de alegere pentru costurile sale inițiale mai mici. Cu toate acestea, atunci când durabilitatea și performanța pe termen lung în medii corozive sunt cruciale, investiția în oțel inoxidabil s-ar putea dovedi a fi mai economic pe termen lung, în special în aplicațiile expuse la condiții agresive precum medii marine or prelucrare chimică .

Costuri de întreținere și acoperire pentru piesele din fontă ductilă

Deși piese din fontă ductilă sunt mai puțin costisitoare în avans, rezistența lor relativ scăzută la coroziune duce adesea la mai mare costuri de întreținere în timp. Când este expusă la umiditate, substanțe chimice sau alți agenți corozivi, fonta ductilă poate începe să se corodeze, ceea ce duce la necesitatea unei protecții suplimentare sub formă de acoperiri sau tratamente de suprafață. Opțiunile de acoperire includ acoperiri epoxidice , galvanizare (acoperire cu zinc) și acoperiri poliuretanice , toate acestea se adaugă la costurile totale ale materialelor.

Procesul de acoperire fonta ductilă pentru a o proteja de coroziune este o cheltuială suplimentară care poate fi semnificativă, în funcție de aplicație. De exemplu, galvanizare este o metodă populară de protejare fontă ductilă țevi, dar necesită un pas suplimentar de fabricație și introduce costuri inițiale mai mari. În timp, acoperirile se pot uza sau degrada, mai ales în condiții dure, necesitând re-acoperire sau reparații. Acest ciclu de reacoperire și întreținere poate duce la un nivel ridicat de desfășurare costuri de întreținere și timpi de nefuncționare, deoarece echipamentul poate fi necesar să fie scos din funcțiune pentru inspecție și renovare.

În medii în care fontă ductilă este expus continuu la agenți corozivi, nevoia de întreținere mai frecventă poate crește rapid costurile totale ale ciclului de viață al materialului. În timp ce costul inițial al materialului este scăzută, nevoia de acoperiri regulate, inspecții și posibile înlocuiri poate face fonta ductilă mai scumpă pe termen lung, în special atunci când coroziunea afectează semnificativ performanța și longevitatea materialului.

Întreținerea și durabilitatea pieselor din oțel inoxidabil

Oțel inoxidabil oferă o rezistență superioară la coroziune, iar stratul său pasiv de oxid îl protejează de majoritatea formelor de coroziune, chiar și în medii dure. Ca urmare, oțel inoxidabil în general, necesită întreținere mai puțin frecventă în comparație cu fontă ductilă . În mediile în care coroziunea este o preocupare, piese din oțel inoxidabil adesea au o durată de viață mai lungă, ceea ce reduce nevoia de reparații sau înlocuiri. De exemplu, în medii marine , unde expunerea la apă sărată este constantă, oțel inoxidabil componentele precum șuruburile, elementele de fixare și elementele structurale pot dura mulți ani fără o degradare semnificativă, în timp ce fontă ductilă ar necesita întreținere regulată sau chiar înlocuire completă după doar câțiva ani de expunere la apă sărată.

De când oțel inoxidabil nu are nevoie de acoperiri sau tratamente externe pentru a-și menține rezistența la coroziune, există fără costuri continue de acoperire sau reacoperire implicat. În plus, oțel inoxidabil nu necesită inspecții frecvente sau reparații pentru probleme legate de coroziune, ceea ce se traduce în mai mici timp de nefuncționare și mai puține întreruperi operaționale. Pentru aplicații în uzine chimice , prelucrarea alimentelor , sau petrol și gaze industriile, în care defecțiunile echipamentelor din cauza coroziunii ar putea duce la opriri costisitoare și riscuri de siguranță, costuri de întreținere mai mici din oțel inoxidabil poate compensa costul inițial mai mare al materialului.

Mai mult, oțel inoxidabil este foarte durabil și rezistent la alte forme de degradare, cum ar fi fisurarea sau fisurarea prin coroziune sub tensiune. Această durabilitate reduce probabilitatea de eșec, contribuind la o performanță mai fiabilă în timp. The fiabilitate pe termen lung din oțel inoxidabil înseamnă că nu trebuie înlocuit la fel de des ca fonta ductilă, ceea ce îl face a opțiune rentabilă pentru aplicații în care longevitatea este esențială.

Costurile ciclului de viață: fier ductil vs oțel inoxidabil în medii corozive

Unul dintre cele mai importante considerații la evaluarea costului materialelor în raport cu rezistența la coroziune este costul total al ciclului de viață , care include costul inițial al materialului, întreținerea, repararea și costurile de înlocuire pe întreaga durată de viață utilă a produsului. În cazul fontă ductilă versus oțel inoxidabil , diferența dintre costurile ciclului de viață poate fi substanțială, în special în mediile care sunt dure și corozive.

În timp ce fontă ductilă poate fi mai rentabil inițial, costurile totale ale ciclului de viață adesea favoare oțel inoxidabil în aplicațiile în care coroziunea este o preocupare semnificativă. De exemplu, în construcții marine , prelucrare chimică , sau sisteme de canalizare , unde coroziunea este inevitabilă, piese din fontă ductilă necesită întreținere continuă, reacoperire periodică și chiar înlocuire timpurie în unele cazuri. Pe durata de viață a unei componente, aceste costuri suplimentare pot face materialul mai scump decât oțelul inoxidabil, chiar dacă investiția inițială este mai mică.

Oțel inoxidabil , cu rezistența sa încorporată la coroziune, necesită mult mai puțină întreținere și durează mult mai mult în aceste medii. În timp, lipsa reparațiilor, înlocuirilor și timpilor de nefuncționare legate de coroziune poate duce oțel inoxidabil alegerea mai rentabilă, chiar dacă costul inițial al materialului este mai mare. De exemplu, în prelucrarea alimentelor or industriile farmaceutice , unde curățenia și durabilitatea sunt cruciale, oțel inoxidabil poate rezista zeci de ani fără a avea nevoie de înlocuire, în timp ce fontă ductilă ar putea fi necesar să fie înlocuit la fiecare 5-10 ani.

Mai mult, oțel inoxidabil este de obicei mai rezistent la alte forme de degradare a mediului, cum ar fi coroziunea la temperatură înaltă și efectele radiațiilor UV, făcându-l un material mai versatil pentru o gamă mai largă de aplicații. The durabilitate mai mare din oțel inoxidabil înseamnă mai puține defecțiuni ale materialelor și a durată de viață mai lungă , care contribuie direct la costuri mai mici ale ciclului de viață când este comparat cu fontă ductilă .

Considerații de cost pentru proiectele la scară largă

Pentru proiectele de anvergură, în care sunt implicate numeroase componente, diferenţa de cost dintre fontă ductilă și oțel inoxidabil devine și mai pronunțat. De exemplu, în construcţia de conducte mari , fontă ductilă poate părea o opțiune rentabilă inițial datorită costului său scăzut al materialului. Cu toate acestea, în timp, nevoia de reparații periodice, înlocuiri și acoperiri de protecție ar putea duce la costuri substanțiale de întreținere care se pot adăuga rapid. Pe de altă parte, oțel inoxidabil poate fi mai scump inițial, dar este întreținere redusă și durabilitate ridicată înseamnă mai puține costuri legate de întreținere, iar componentele pot rămâne în funcțiune mult mai mult timp fără a fi nevoie de înlocuire.

În unele cazuri, oțel inoxidabil poate oferi chiar economii de costuri în proiecte la scară largă datorită timpi de nefuncționare reduși . In infrastructură critică , cum ar fi rafinăriile petroliere or centrale electrice , materialele rezistente la coroziune, cum ar fi oțelul inoxidabil, pot minimiza întreruperile operaționale, ceea ce duce la o eficiență generală mai mare și la costuri mai mici de nefuncționare. Acest factor devine deosebit de important în industriile în care timpul este bani și în care eșecul unei singure componente poate duce la pierderi financiare semnificative.

5. Durabilitate și durată de viață: Piese din fontă ductilă vs Piese din oțel inoxidabil în medii corozive

Durabilitatea și durata de viață sunt printre cei mai importanți factori de luat în considerare atunci când selectați materiale pentru aplicații industriale, mai ales atunci când acele materiale sunt expuse la medii dure sau corozive. Ambele fontă ductilă și oțel inoxidabil sunt materiale utilizate în mod obișnuit într-o gamă largă de industrii, inclusiv construcții, marine, prelucrare chimică și sectoare auto. Aceste două materiale se comportă însă foarte diferit atunci când sunt supuse la medii corozive . The durabilitate și durata de viata of piese din fontă ductilă și piese din oțel inoxidabil poate fi influențat semnificativ de factori precum umiditatea, substanțele chimice, temperaturile extreme și agenții biologici. Înțelegerea modului în care aceste materiale reacționează în condiții corozive este crucială pentru luarea deciziilor informate cu privire la selecția materialelor, deoarece afectează direct performanța generală, longevitatea și nevoile de întreținere ale componentelor.

Rezistența la coroziune și impactul asupra durabilității

Diferenţa cea mai fundamentală dintre fontă ductilă și oțel inoxidabil minciuni în lor rezistenta la coroziune , care are un efect direct asupra lor durabilitate și durata de viata . Fier ductil , deși mai puternică și mai flexibilă decât fonta tradițională, nu posedă în mod inerent același nivel de rezistență la coroziune ca oțel inoxidabil . Această diferență se datorează în primul rând lipsei unui strat protector de oxid pe suprafata de fontă ductilă . Când fontă ductilă este expus la umiditate, aer sau alte substanțe corozive, cum ar fi săruri sau substanțe chimice, începe să oxida și formă rugină (oxid de fier). Această rugină compromite integritatea materialului în timp, ducând la subțierea, pitting și eventuala defecțiune a componentei.

În schimb, oțel inoxidabil este conceput special pentru a rezista la coroziune, datorită prezenței crom în compoziția sa. Cromul reacționează cu oxigenul din aer pentru a forma un subțire, invizibil strat de oxid de crom aceasta oferă o barieră foarte eficientă împotriva oxidării ulterioare. Acest strat pasiv se autovindecă, ceea ce înseamnă că, dacă este deteriorat sau zgâriat, se va regenera rapid în prezența oxigenului, oferind protecție continuă împotriva coroziunii. Ca urmare, oțel inoxidabil componentele prezintă, în general, durabilitate superioară în medii corozive, menținându-și rezistența, integritatea structurală și aspectul pe o perioadă mult mai lungă în comparație cu fontă ductilă .

Impactul umidității și umidității asupra duratei de viață a materialului

Umiditate și umiditate sunt doi dintre cei mai comuni factori de mediu care accelerează coroziunea. Piese din fontă ductilă expuse la niveluri ridicate de umiditate sau umiditate constantă tind să se corodeze mai repede decât piese din oțel inoxidabil . În medii precum conductele subterane, sistemele de canalizare sau regiunile de coastă unde apă sărată este prezentă, umiditatea acționează ca un electrolit, facilitând reacțiile electrochimice care duc la descompunerea materialului. Rata de coroziune crește semnificativ în zonele cu niveluri fluctuante de umiditate, deoarece apa de pe suprafața fierului de călcat poate provoca ruginirea și degradarea rapidă a materialului.

Pe de altă parte, oțel inoxidabil piesele sunt mult mai rezistente la coroziune în medii umede sau umede. The strat de oxid de crom pe oțel inoxidabil împiedică apa să intre în contact direct cu metalul subiacent, protejându-l de oxidare. În medii în care fontă ductilă poate necesita întreținere regulată, reacoperire sau chiar înlocuire din cauza coroziunii oțel inoxidabil în general, va continua să funcționeze fără degradare semnificativă. Această rezistență mai mare la coroziunea indusă de umiditate se traduce printr-o durată de viață mai lungă for componente din oțel inoxidabil în medii ca aplicații marine , sisteme de canalizare , sau uzine de prelucrare chimică .

Expunerea chimică și efectul acesteia asupra durabilității

Expunere la chimicale este un alt factor cheie care are un impact semnificativ asupra durabilitate și durata de viata de materiale. Ambele fontă ductilă și oțel inoxidabil sunt utilizate în aplicații în care pot intra în contact cu acizi, alcalii și diverse substanțe chimice industriale. Cu toate acestea, modul în care aceste materiale interacționează cu substanțele chimice le poate afecta drastic rezistenta la coroziune și durata de viață generală .

In medii acide , cum ar fi în uzine chimice or procese industriale sensibile la pH , fontă ductilă este mai probabil să sufere coroziune accelerată. Acidul reacționează cu fierul, descompunând straturile protectoare și provocând rugină a forma rapid. Chiar și atunci când este acoperit sau tratat cu epoxidic , fontă ductilă poate suferi de coroziune la margini sau zonele în care stratul de acoperire s-a uzat, ceea ce duce la formarea localizată a ruginii. Acest lucru poate scurta semnificativ durata de viata a pieselor din fontă ductilă, necesitând reparații sau înlocuiri frecvente pentru a se asigura că componentele continuă să funcționeze corect.

Oțel inoxidabil , pe de altă parte, este în mod inerent mai rezistent la coroziune în ambele acid și alcalin medii datorită sale strat de oxid de crom . The strat pasivare protejează eficient oțelul de substanțele chimice corozive, împiedicându-le să ajungă la metal și provocând degradare. De exemplu, 316 din oțel inoxidabil , care conține niveluri mai ridicate de molibden , oferă rezistență superioară la coroziunea indusă de clorură , făcându-l ideal pentru aplicații care implică expunerea la apă sărată, acizi sau substanțe chimice industriale. În medii în care fontă ductilă poate fi supus unei deteriorări continue și necesită înlocuire periodică sau reacoperire costisitoare, oțel inoxidabil poate să-și mențină integritate structurală timp de decenii, chiar și în medii chimice foarte corozive.

Temperatură extremă și efectele lor asupra durabilității

Ambele temperaturi ridicate și temperaturi scăzute poate influența durabilitate și durata de viata de materiale, deși efectele asupra fontă ductilă și oțel inoxidabil poate diferi semnificativ. Fier ductil este mai predispus la oxidare la temperaturi ridicate, ducând la descompunerea materialului și pierderea de putere . În aplicații la temperaturi ridicate, cum ar fi cuptoare , cazane , sau sisteme industriale de încălzire , fontă ductilă poate experimenta coroziune accelerată din cauza degradării stratului de oxid de suprafață. Procesul de oxidare continuă pe măsură ce materialul este expus la căldură, provocând rugină să formeze şi eventual să slăbească materialul.

În schimb, oțel inoxidabil este mai rezistent la temperaturi ridicate datorită stabilității strat de oxid de crom , care oferă protecție împotriva oxidării la temperaturi de până la aproximativ 1000°C (1832°F), în funcție de aliajul specific. Pentru aplicații la temperaturi ridicate, oțel inoxidabil depășește fontă ductilă prin menținerea acesteia putere și rezistenta la coroziune pe o perioadă mai lungă. The molibden și nichel conținutul din anumite aliaje de oțel inoxidabil, cum ar fi 316 din oțel inoxidabil , să-și îmbunătățească și mai mult performanța la temperaturi ridicate, asigurându-se că materialul își păstrează integritatea chiar și în prezența căldurii și a agenților corozivi.

At temperaturi scăzute , fontă ductilă are un avantaj în anumite aplicații, deoarece își păstrează rezistența și duritatea mai bine decât fontă tradițională . Cu toate acestea, oțel inoxidabil poate funcționa mai bine și în medii extrem de reci, datorită capacității sale de a rezista condiții criogenice fără a deveni fragil. Materiale ca oțel inoxidabil austenitic sunt adesea folosite în aplicații criogenice , cum ar fi transport gaze naturale lichefiate (GNL) or tehnologii supraconductoare , datorită tenacității lor excelente la temperatură scăzută și rezistenței la coroziune. Fier ductil poate suferi de fragilizare la temperaturi scăzute, mai ales dacă este expus la ciclismul termic , care poate scădea durabilitate și durata de viata în astfel de medii.

Impactul factorilor biologici asupra durabilității

În anumite medii, agenți biologici , cum ar fi microorganisme , bacterie , sau viața marină , poate accelera coroziunea, în special în umed or umed condiții. Fier ductil , mai ales atunci când este expus la sisteme de canalizare , conducte de apă , sau medii marine , este mai vulnerabil la coroziunea indusă de microbi (MIC), care poate accelera degradarea materialului. Bacterii reducătoare de sulfat și alte microorganisme pot crea condiții corozive care duc la formarea de gropi și fisuri în material, exacerbând și mai mult ansamblul procesul de coroziune şi scurtarea duratei de viaţă a piesei.

Oțel inoxidabil , deși este, de asemenea, susceptibil la biofouling (acumularea de organisme marine pe suprafața sa), este în general mai rezistentă la coroziunea biologică comparativ cu fontă ductilă . The strat de oxid de crom oferă o anumită protecție împotriva coroziunii induse de microbi, deoarece limitează capacitatea bacteriilor de a pătrunde pe suprafața metalului. Cu toate acestea, chiar și oțelul inoxidabil nu este imun la factorii biologici, în special în zonele cu niveluri ridicate de cloruri sau alte substanțe agresive. În mediile marine, 316 din oțel inoxidabil este folosit în mod obișnuit în platforme petroliere offshore , construcții navale , și infrastructura costieră , unde murdărire biologică și coroziunea apei sărate sunt predominante. Componentele din oțel inoxidabil din aceste setări sunt de obicei proiectate pentru a rezista atât la expunerea la agenți biologici, cât și la substanțe chimice agresive, oferind mai mult timp vieți de serviciu comparativ cu fontă ductilă în condiţii similare.